تولید ناب یا بهتر بگوییم «تفکر ناب» یک فلسفه مدیریتی و مجموعهای از اصول و تکنیکها است برای بهبود مستمر تمام فعالیتهای هر شرکتی در هر کسب و کاری برای رسیدن به سطح کلاس جهانی و مزیت رقابتی.

مقاله حاضر به تشریح فلسفه تولید ناب در مقایسه با سایر روشها، مزایا و اهداف آن میپردازد. همچنین از چالشهای پیادهسازی ناب و علل شکست آن در بعضی سازمانها آگاه خواهید شد و خواهید آموخت چگونه تولید ناب را به شکل موفق در کل سازمان خود پیاده کنید.

مهمترین ویژگی این مقاله آن است که میکوشد اشتباه رایج درباره تولید ناب را اصلاح کند. اشتباه رایجی که تولید ناب را صرفا به مجموعه ابزارهایی مختص خط تولید محدود میکند. حال آنکه تولید ناب تمام ابعاد یک سازمان را در بر میگیرد از تعیین اهداف بلند مدت کسب و کاری (Goals) یا همان استراتژیها تا اهداف کوتاه مدت کسب و کاری (targets) مانند اهداف فروش و بازاریابی، اهداف کیفی، اهداف تکوین و توسعه محصولات، اهداف تولید و برنامهریزیِ تولید و … .

تولید ناب چیست و چگونه کار میکند؟

تولید ناب یک سیستم مدیریتی است که بر بهبود فرآیند تولید کالاها و خدمات بر اساس حذف همه انواع اتلافها در همه جنبههای یک سازمان تمرکز دارد و فقط مختص فرایندهای تولیدی نیست. این سیستم مدیریت در هر فعالیتی، کسب و کاری و زمینهای قابل اجرا است از جمله توسعه نرم افزار، مهندسی نرم افزار، ساخت و ساز، سیستم سلامت و درمان و … .

این سیستم در تمام موارد فوق همان قدر کارآمد و بهرهور است که در فعالیتهای تولیدی مانند خودروسازی.

تولید ناب چگونه کار میکند؟

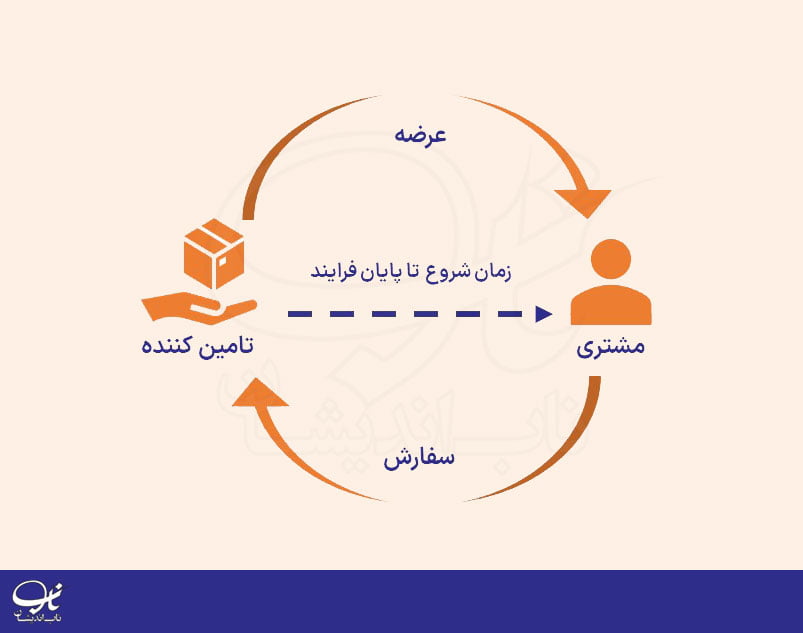

ناب میتواند از طریق حذف یا کاهش اتلافها، ارزش مورد نیاز و رضایت مشتری را به حداکثر برساند. حذف اتلاف در عین حال باعث کوتاه شدن زمان انتظار تولید (lead time) یک محصول یا خدمت میشود. زمان انتظار تولید، عبارت است از فاصله میان ورود مواد اولیه به کارخانه تا رسیدن محصول نهایی به دست مشتری یا فاصله میان دریافت یک درخواست تا ارائه یک خدمت به مشتری. از این طریق این سیستم واقعا و در عمل میتواند شرکتها را به کارخانههای تولید پول و ثروت مبدل کند.

ناب فقط ابزاری برای حذف اتلاف نیست، بلکه یک استراتژی مهم سازمانی است که باید همه جنبههای سازمان را در بر بگیرد تا به موفقیت واقعی دست یابد.

چرا فقط تولید ناب میتواند واقعا به کسب و کار شما کمک کند؟

وقتی در سال 1985 گروه تحقیقاتی MIT با سیستم تولید تویوتا آشنا شدند دریافتند این سیستم حداقل دو تا سه برابر از سیستمهای سنتی که در غرب مورد استفاده بود بهرهورتر، کارآمدتر و تواناتر است. تولید ناب در مقایسه با تولید انبوه میتواند:

1. با نصف نیروی انسانی،

2. با نصف سرمایه مورد نیاز،

3. با نصف تجهیزات،

4. با نصف فضای مورد نیاز

به بهرهوری و نتایجی دو برابر دست یابد. این نتایج فقط با کاربرد اصول و ابزارهای تفکر ناب به دست آمدنی است و این تازه اول کار است، با ادامه این مسیر به نتایج بسیار بیشتر و پایانناپذیری دست خواهید یافت.

مطالعه بیشتر: الزامات پیادهسازی تولید ناب

اهمیت و مزایای سیستم تولید ناب چیست؟

اهمیت تولید ناب چیست؟

در هر شرایطی، چه در شرایط خوب یعنی شرایط بازار انحصاری و چه در شرایط بد یعنی شرایط بازار رقابتی شرکتها باید استراتژی و منطق تفکر ناب را یاد بگیرند و به کار برند. در شرایط رقابتی که شرکتها مجبورند …

- با قیمتی تولید کنند که بازار تعیین میکند

- و به میزانی تولید کنند که برای آن تقاضا وجود دارد

- و محصولاتی را تولید کنند که بخشهای مختلف بازار خواهان آنها است

- و با کیفیتی تولید کنند که دارای مزیت رقابتی باشد

یا به طور خلاصه باید بتوانند تعداد کم از محصولات متنوع تولید کنند تنها یک راه برای ماندن در بازار و رونق کسب و کارشان پیش رو دارند: شناسایی و حذف اتلاف (waste) . شرکتهایی که نتوانند با ابزارهای درست، اتلافهای خود را شناسایی و حذف کنند دیر یا زود از بازار حذف خواهند شد. اهمیت این سیستم در آن است که با حذف اتلافهایی همچون کارکنان اضافه یا بیکار، فرایندهای ناتوان و ناکارآمد یا موجودیهای مواد اولیه یا در جریان ساخت مازاد میتوان بهرهوری را به شدت و به طور پیوسته افزایش داد.

تولید ناب به دنبال افزایش سود از طریق افزایش رضایتمندی مشتریان است نه از طریق کاهش کیفیت یا کاهش دستمزد کارکنان و … . افزایش رضایت مشتریان هم در گروِ حذف اتلافها است چون آنچه مشتری میخواهد قیمت مناسب، کیفیت مورد انتظار و تحویل به موقع است. اهمیت این کار در آن است که در این سیستم همه برنده اند

مزایای تولید ناب چیست؟

شاید درخور توجهترین تفاوت میان تولید انبوه و تولید ناب، تفاوت در اهداف نهایی این دو باشد. تولیدگران انبوه هدف محدودی را برای خود قرار دادهاند، و آن، همانا « به اندازه کافی خوب بودن » است. عبارتی که میتواند به این صورت تعبیر شود: شمار قابل قبول عیبها، بیشترین سطح قابلقبول برای موجودی و گستره معینی از محصولات یکسان. در واقع استدلال آنها چنین است که کار بهتر، یا بیش از اندازه گران میشود یا فراتر از استعداد ذاتی انسان است.

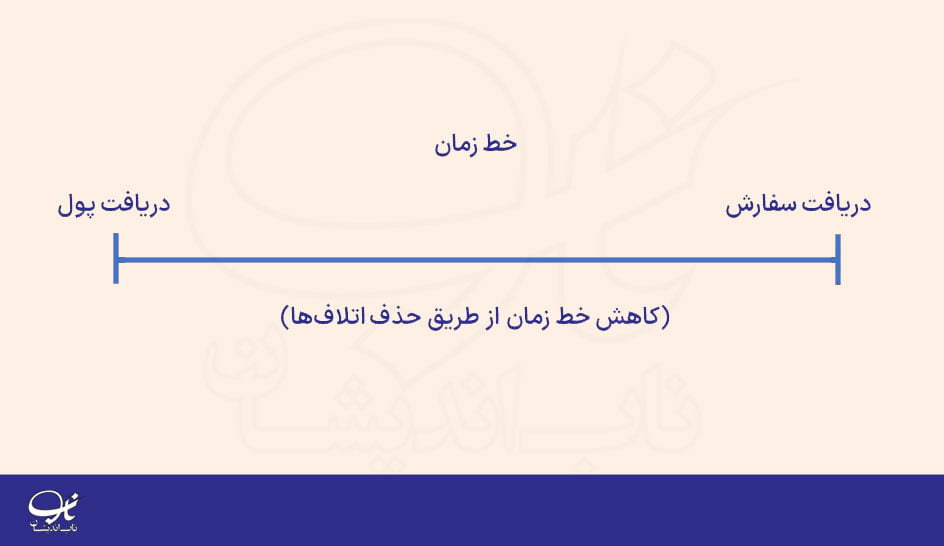

مهمترین مزیت تولید ناب آن است که از طریق شناسایی و حذف اتلاف در جستجوی افزایش بهرهوری است که باعث بهبود کیفیت، کاهش هزینهها، کاهش زمان انتظار تولید، کوتاه کردن خط زمان و تحویل به موقع است.

بهبود کیفیت:

پیادهسازی سیستم ناب و خطاناپذیرسازی به خودیِ خود باعث ارتقا و بهبود کیفیت محصولات و خدمات میشوند. بهبود کیفیت آن هم بدون افزایش قیمت محصول یا خدمت این امکان را فراهم میآورد که شرکتها بتوانند نه تنها در بازار رقابتی حاکم باقی بمانند بلکه روز به روز فاصله خود را با رقبا بیشتر کنند. چون آنها میتوانند حتی نیازها و خواستههای دائما در حال تغییر مشتریان را نیز برآورده کنند. در سیستم ناب کیفیت محصول طراحی، پیادهسازی و حفظ فرایندهایی است که برای پاسخ دقیق به نیاز مشتریان به وجود آمدهاند یا به تعبیر دیگر کیفیت محصول بازرسی و کنترلهای مکرر نیست بلکه محصول خودِ سیستم است.

کاهش هزینهها:

همه انواع اتلاف که در همه فرایندها وجود دارند (و در ادامه درباره آنها بیشتر صحبت خواهیم کرد) بیش از هر چیز باعث افزایش هزینهها میشود. نمونههایی مثل تولید اضافی، موجودیها و ذخایر اضافی که باعث افزایش هزینههای نگهداری، انبارش و خواب سرمایه میشوند. بنابراین با حذف اتلافها هزینهها هم کاهش مییابند و این فرایند هیچ وقت پایان نمییابد. این همان مفهوم بهبود مستمر است.

کاهش زمان انتظار تولید:

این زمان را میتوان به کمک نقشهبرداری جریان ارزش (value stream mapping) محاسبه کرد. برای این کار کافی است تمام زمانهایی را که مواد اولیه از ورود به کارخانه تا خروج از آن یا به شکل موجودی متوقف شده است یا روی آن کار شده است با هم جمع کرد. مقایسه زمان انتظار تولید و زمان پردازش واقعی به ما حجم بهتآور اتلاف را نشان میدهد. در تولید ناب میتوانیم از طریق حذف این اتلافها از جمله حذف موجودیها و کارآمدتر کردن فرایندهای تولیدی این زمان انتظار را بسیار کوتاه کنیم و در نتیجه نه تنها امکان تحویل به موقع به مشتری را بسیار افزایش دهیم، میزان نیاز به سرمایه در گردش را کاهش دهیم. یک شاخص مهم برای درک تاثیر کاهش زمان انتظار تولید، نرخ گردش موجودی است

کوتاه کردن خط زمان:

در این باره معمار سیستم تولید تویوتا تایچی اوهنو میگوید «کار ما در تویوتا تمرکز بر خط زمان (timeline) است. یعنی از وقتی که سفارشی گرفته میشود تا وقتی که پول آن دریافت میگردد. ما با حذف اتلافهایی که ارزشی به محصول اضافه نمیکنند این این خط را دائما کوتاه و کوتاهتر میکنیم.»

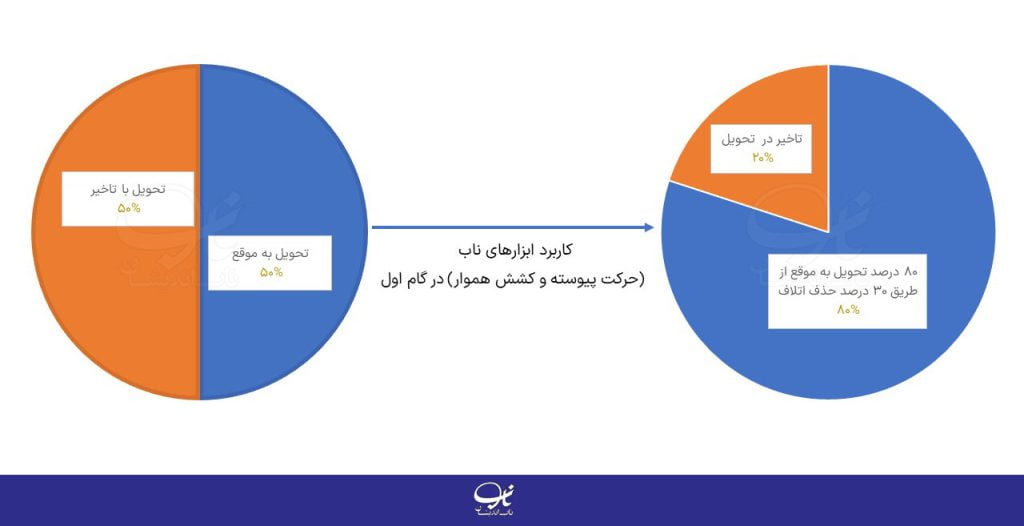

تحویل به موقع:

از نظر یک مشتری دریافت به موقع محصول بخشی از کیفیت آن محصول است. یک مشتری اعم از مصرفکننده نهایی یا شرکت مونتاژ نیازمند محصولی معین در زمانی معین و با قیمتی معین است و گاهی مواقع عدم تحویل محصول در زمان معین به معنای عدم تحویل محصول یا حداقل به معنای مشکلات بسیاری است که مشتری تا زمان دریافت محصول باید با آنها دست و پنجه نرم کند. تولید ناب با استفاده از تکنیکهای خاصی مانند حرکت پیوسته (continues flow) و سیستم کشش هموار (level pull system) این امکان را فراهم میآورد که دفعات تحویل به موقع محصول بدون هزینه اضافی روز به روز بیشتر و بیشتر شود و این یعنی داشتن یک مشتری دائمی وفادار.

اهداف تولید ناب چیست؟

هدف اصلی تولید ناب ایجاد یک سازمان چابک است که همزمان میتواند رضایت پنج ذینفعِ اصلی را فراهم آورد و روز به روز افزایش دهد: مشتریان، مالکان، کارکنان، تامینکنندگان و کل جامعه.

مشتریان:

هدف اصلی تولید ناب جلب رضایت مشتریان است اما به نحوی که چهار ذینفع دیگر هم همچنان راضی و خشنود باشند. استراتژیهای ناب همواره این اهداف را نشانه میگیرد:

- بهبود مدام کیفیت مورد انتظار مشتری

- تحویل به موقع

- رسیدن به قیمت رقابتی

مالکان:

مالکان باید به حداقل سود جذاب دست پیدا کنند. به این منظور استراتژیهای ناب با حفظ رضایت مشتری برای مالکان شامل این موارد است:

- رسیدن به حداقل نرخ سود جذاب

- افزایش نقدینگی از طریق افزایش نرخ گردش سرمایه

- کاهش نیاز به سرمایه در گردش

- رسیدن به هدف سرمایهگذاری خطی

کارکنان:

احترام به کارکنان یکی از دو ستون اصلی سیستم تولید تویوتا یا همان تولید ناب است. به این منظور اهداف استراتژیک زیر همواره باید برای کارکنان در نظر گرفته شود:

- ایجاد محیط کاری دلپذیر

- پرورش استعدادها و مهارتهای نیروی کار

- کاهش حوادث ناشی از کار

- کاهش غیبت از کار (absenteeism)

- کاهش گردش نیروی کار از طریق جلب رضایت مادی و معنوی ایشان (turnover)

- ایجاد حس تعلق خاطر و وفاداری به شرکت و محیط کار

تامین کنندگان:

تامینکنندگان باید بتوانند احتیاجات شرکت را به موقع و با قیمت و کیفیت مناسب تامین کنند. در تفکر ناب، تامینکنندگان یک شریک محسوب میشوند به همین دلیل مدیریت زنجیره تامین بر این اهداف استوار است:

- تامین به موقع و با کیفیت مواد و محصولات مورد نیاز

- تامین حاشیه سود مناسب و جذاب برای تامینکنندگان

- آموزش و پرورش تامینکنندگان برای مبدل شدن آنها به یک تامینکننده ناب

- ایجاد امکان نوآوری برای تامینکنندگان از طریق فرایند طراحی مشترک محصولات تامینی میان شرکت و تامینکننده

جامعه:

یک شرکت ناب همواره میتواند نه تنها آسیبهای ناشی از فعالیتهای خود را برای جامعه کاهش دهد بلکه به دلیل توانایی مالی و مدیریتی بالا در تامین نیازهای جامعه نقش مهمی برعهده داشته باشد. اهداف استراتژیک یک شرکت ناب در مقابل جامعه شامل این موارد است:

- صرفهجویی در مصرف انرژی به ویژه انرژیهای فسیلی

- کمک به کاهش آلودگی هوا

- کاهش میزان تخریب محیط زیست و حتی حفاظت از آن

- ایجاد مراکز آموزشی و پرورشی برای بالا بردن سطح تواناییهای اجتماعی

- انجام کمکهای خیریه در جهت رفع نابرابریهای اجتماعی

- بالا بردن سطح رفاه عمومی

- کمک به انجام فعالیتهای فرهنگی

تفاوت بنیادین یک شرکت ناب با یک شرکت سنتی آن است که میتواند فرمول برنده-برنده فوق را همواره حفظ کند. در یک شرکت سنتی مبتنی بر فلسفه تولید انبوه جلب رضایت یک ذینفع همیشه به ضرر ذینفع دیگری تمام میشود و به این ترتیب در نهایت همه بازنده خواهند بود. اما سوال مهم این است یک شرکت ناب چگونه میتواند همواره فرمول برنده-برنده را حفظ کند و به اهداف استراتژیک سازمان ناب دست یابد؟

پاسخ این است که یک شرکت ناب از طریق شناسایی و حذف ریشهایِ اتلافها در هر سه نوع جریان ارزش اصلیِ هر شرکتی و با استفاده از اصول و ابزارهای خاص خود این کار را انجام میدهد. در این سیستم کانون اصلی تمرکز جلب رضایت مشتری است اما تولید ناب به دلیل همین روش های ویژه خود می تواند همزمان رضایت خاطر سایر ذینفعان را هم فراهم کند. و همین است اهمیت و معجزه تولید ناب.

تولید ناب چرا و چگونه شکل گرفت؟ (تاریخچه ناب)

چرا تولید ناب شکل گرفت؟ تولید ناب در پاسخ به نیازها و ضرورتهای اقتصاد نیمه دوم قرن بیستم شکل گرفت و همچنان پاسخگوی نیازهای اقتصاد و صنعت این قرن است. فرایند شکلگیری این سیستم نوین مدیریت و تولید به شرح زیر است:

در توليد دستى (Craft Production) از اپراتورهای بسيار ماهر و ابزارهاى ساده اما انعطافپذير استفاده مىشود تا دقيقاً آن چیزی را بسازد كه مشترى مىخواهد و این يعنى تولید يك محصول در هر نوبت. صنایع دستی، کارهای هنرى و تزئينى نمونههايى از اين شيوه توليد هستند. اما مشکل اصلی توليد دستى آن است که محصولات آن بسیار گران تمام میشود. به همین دلیل در آغاز قرن بيستم توليد انبوه جایگزین تولید دستی شد.

در توليد انبوه (mass production) یک محصول در حجم بالا توليد مىشود و چون تجهیزات مورد استفاده گران و پیچیده هستند توليدکننده مجبور است در بازههای زمانی طولانی از یک محصول تولید کرده سپس تبدیل کند. همچنین نگهداری و تعمیرات ماشینآلات بسیار سخت است. و با توجه به نیاز بازار برای تولید محصولات متنوع در تیراژ پایین، دیگر این روش پاسخگوی نیاز مشتریان نبود.

و اینجا بود که توليد ناب (lean production) متولد شد. تولید ناب سیستمی از مدیریت و تولید محصولات و خدمات است که برای مواجهه با ضعفها و محدودیتهای سیستم تولید دستی و انبوه ابداع شده است. همچنین این سیستم مزاياى توليد دستى و توليد انبوه را با هم ترکیب و در خود حفظ کرده است.

تولید ناب چگونه شکل گرفت؟ برای اولین بار بنجامین فرانکلین (Benjamin Franklin) به اتلاف به ویژه مشکل موجودیهای اضافه در مقاله معروف خود، «راه رسیدن به ثروت» (The Way to Wealth-1758) پرداخت. همچنین متفکران شناخته شدهی دیگری چون فردریک تیلور (Frederick W. Taylor) ، فرانک گیلبرت (Frank Gilbreth) ، هنری فورد (Henry Ford) و آلفرد اسلون (Alfred P. Sloan)، تلاش زیادی برای شناسایی اتلاف و حذف آن انجام دادند. اما سیستم تولید ناب برای نخستین بار در سال 1954 توسط تاایچی اوهنو (taiichi ohno) در شرکت تویوتا (Toyota) ابداع شد و پیادهسازی آن بیش از سه دهه طول کشید تا به چیزی مبدل شد که امروزه به آن تولید ناب میگویند. البته این شرکت همچنان در حال پیادهسازی و بهبود این سیستم است. سیستم تولید تویوتا (Toyota Production System) بعدها توسط یکی از اعضای تیم تحقیقاتی MIT ، جان کرافسیک (John Krafcik) در سال 1988 به تولید ناب معروف شد.

تویوتا در آغاز یک شرکت نساجی به نام تویودا با مدیریت ساکیچی تویودا (Sakichi Toyoda) بود. در فرایند طراحیِ ماشین نساجی اتوماتیک (automatic loom)، ساکیچی متوجه شد «وقتی یک نخ پاره میشود، تا وقتی که بافنده بفهمد و ماشین را متوقف کند ماشین همچنان به کارش ادامه میدهد و محصول معیوب تولید میکند.» و این آشکارا یک کار کاملا بیفایده بود. و اینگونه بود که ساکیچی سیستم شناخته شدهی جیدوکا (jidoka) را ابداع کرد: یک دستگاه مکانیکی که وقتی نخ پاره میشد خودش به طور اتوماتیک ماشین نساجی را متوقف میکرد. پس از آن تایایچی اوهنو در سال 1920 ایده صرفهجویی در تعداد نیروی کار را مطرح کرد.

در سال 1932 ساکیچی در کارخانه نساجی خود یک شرکت تولید خودرو راهاندازی کرد با مدیریت پسرش کیچیرو تویودا (Kiichiro Toyoda) . او با مشاهده موجودیهای زیاد داخل خط تولید مفهوم تولید بهنگام (just-in-time (JIT)) را ابداع کرد اما با شروع جنگ، کارخانه به دست ارتش افتاد و مطالعات کیچیرو متوقف شد. بعد از جنگ جهانی دوم و بازگشایی مجدد کارخانه، تاایچی اوهنو (Taiichi Ohno) نظریه زمان تکت (takt)، و ایدههای سیستم سوپرمارکت و کانبان (kanban) و تک واحدی (one-piece-flow) را مطرح کرد. در همان سالها، شیجیئو شینگو مفهوم تبدیل سریع (SMED) را ابداع کرد و پس از آن گروه دیگری از مهندسان تویوتا مفهوم کار استاندارد (standard work) را مطرح کردند. پسر عموی کیچیرو، ایجی تویودا (Eiji Toyoda) در سال 1950 از خط تولید فورد بازدید کرد و تحتتاثیر ناکارآمدیهای متعدد خط فورد، ایدهیِ نظامِ پیشنهادات (suggestions system) را مطرح کرد.

به بیان دیگر، توسعه تدریجی و گام به گامِ TPS ، داستان تولیدِ انواع اتلاف در یک سازمان و سپس شناسایی و یافتن راهحلهایی برای حذف آنها است. گسترش ناب در خارج از صنعت خودروسازی هم تقریبا از همین الگو پیروی میکند. در هر حوزهی جدیدِ کاری، قسمت سخت کار، پیدا کردن اتلافهای اصلی و غالب در سیستم است. البته شناسایی آنها اصلا کار آسانی نیست و نیازمند سر و کله زدن با مشکلات، مشاهده دقیق کار و بهبود مداوم (kaizen) آن است.

آیا تولید ناب همان سیستم تولید تویوتا است؟

آنچه امروزه تولید ناب نامیده میشود همان مفهومی است که برای اولین بار در کتاب «تولید ناب: ماشینی که جهان را تغییر داد» مطرح شده است، نامی که محققان MIT پس از مطالعه روش مدیریت و تولید تویوتا، بر روی این سیستم گذاشتند. اما محققان مختلفی که درباره سیستم تولید تویوتا و تولید ناب مطالعه کردهاند، درباره اینکه آیا این دو کاملا یکی هستند اتفاق نظر ندارند و در این مورد 3 دیدگاه مختلف وجود دارد.

دیدگاه اول:

دیدگاه اول، متعلق به پیشگامان نظریه تولید ناب است، افرادی مانند جیمز ووماک (James Womack)، دان جونز (Daniel Jones)، جان شوک (John Shook)، مایکل بالی (Michael Balle)، داریل پاول (Daryl Powell) و … معتقدند این دو سیستم کاملا یکی هستند.

آنها معتقدند هر دوی این سیستمها بر یک فلسفه مدیریتی مبتنی است که:

(1) با شناسایی و علنی کردن مشکلات؛

(2) شناسایی ریشه مشکلات؛

(3) یافتن راهحلها و اقدامات اصلاحی در چارچوب اصول تفکر ناب؛ به اعضای تیم میآموزد چگونه فکر کنند و مسئولیتپذیر باشند و به راهحلها متعهد بمانند تا بتوانند مشکلات را به روشی موثر و پایدار حل نمایند. به همین دلیل این گروه از متفکرین معتقدند همان طور که سیستم تولید تویوتا یک سیستم جامع مدیریتی است که تمام ابعاد یک شرکت را دربرمیگیرد، تولید ناب هم دقیقا چنین رویکردی در سازمانها دارد و صرفا منحصر به بهبود خطوط تولید نمیشود.

دیدگاه دوم:

دیدگاه دوم، متعلق به نظریهپردازان متاخر است همچون جفری لایکر (Jeffrey Liker)، پروفسور باب امیلیانی (Bob Emiliani)، ریچارد شونبرگر (Richard Schonberger) و طرفداران سیستم تولید چابک.

گروهی از این افراد معتقدند که تولید ناب بیشتر بر آفرینش فرایندهای عالی به ویژه در خطوط تولیدی یا خدمات توجه دارد و به موضوع پاسخگوییِ سریع و منعطف به نیازهای مشتری و آفرینش ارزش کامل نمیپردازد. اما سیستم تولید تویوتا بر تمام جنبههای یک کسب و کار (از تصمیمگیریها در سطح کلان گرفته تا تصمیمگیریهای خُرد در سطح کارکنان) و آفرینش ارزش از نگاه مشتری متمرکز است.

گروهی دیگر در همین دیدگاه کاملا عکس نظر فوق را دارند یعنی معتقدند تفاوت اصلی بین ناب و سیستم تولید تویوتا این است که تولید ناب بر مشتری و نیازهایش متمرکز است در حالی که سیستم تولید تویوتا بر سودآوری از طریق بهبود فرآیند تولید تمرکز دارد. به معنای دیگر تولید ناب یک فلسفه مشتری محور است اما سیستم تولید تویوتا یک فلسفه سازمان محور است.

دیدگاه سوم:

دیدگاه سوم، متعلق به نظریهپردازانی چون مایک رادر (Mike Rother)، مارک دلوزیو (Mark DeLuzio)، دریک فیشر (Dirk Fischer) و کاظم موتابیان (Kazem Moutabian) است.

این گروه متعقدند این سیستمها در اساس یکی هستند اما در عمل نظریه تولید ناب کاملا با سیستم تولید تویوتا یکی نیست به دو دلیل:

(1) تولید ناب رونوشتی از سیستم تولید تویوتا است و بیشتر جنبه آکادمیک دارد و مبتنی بر تحقیقات محققان مختلف بر جنبههای متفاوت این سیستم هستند و

(2) تویوتا به عنوان شرکت پیشتاز ناب همواره در حال پویایی است و روشهای جدیدی در آن ابداع میشود که ممکن است هنوز در مطالعات محققان منعکس نشده باشد.

برای نمونه تویوتا طی دو دهه اخیر به موازات ایجاد فرایندهای عالی (process excellence) به مسئله مهم محصولات عالی (product excellence) و مبدل شدن به پیشتاز بازار هم توجه داشته است. یک نمونه از یک شرکت ناب دیگر پورشه است. پورشه از همان نخست و با اینکه ناب را از تویوتا اقتباس کرده بود نخست متمرکز بر ارائه محصولات عالی از نگاه مشتری بود و سپس به ایجاد فرایندهای عالی هم پرداخت و این دو را به موازات هم همواره به پیش برده است.

نتیجهگیری:

هر شرکتی که بخواهد تولید ناب را پیادهسازی کند باید بداند همیشه روی تحولات دیدگاههای محققان و تحولات شرکتهای نابی چون تویوتا، پورشه و … توجه داشته باشد.

همچنین به جای تقلید کورکورانه ازیک نظریه یا مجموعهای از ابزارها بر اساس اصول تفکر ناب دائما روشهای مناسب با بازار و شرایط شرکت خود را ابداع نماید و به کار بَرد.

اتلاف و اهمیت آن در تولید ناب چیست؟

کانون اصلی تولید ناب برای بهبود و تعالی در یک سازمان، حذف اتلاف است که در ژاپنی به آن مودا میگویند. مودا (muda) یکی از سه زیانِ اصلی در سیستمهای تولیدی و خدماتی است. دو زیانِ اصلی دیگر عبارتند از مورا (نوسان بارِ کاری- mura) و موری (اضافه بار- muri). باید توجه داشت که چون موری و مورا حاصلِ موداها هستند بنابراین با حذف موداها قاعدتا این دو نیز حذف خواهند شد.

اتلاف چیست؟

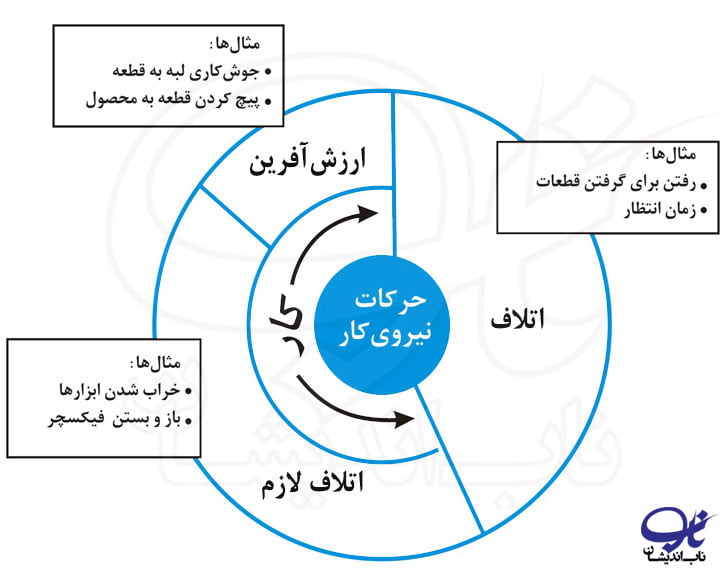

اتلاف (waste) عبارت است از هر کار یا فعالیتی که منابع (شمال نیروی انسانی، تجهیزات، انرژی، فضا و …) را مصرف میکند اما از نگاه مشتری آن فعالیت ارزشی به آن اضافه نمیکند و به تعبیر دیگر مشتری حاضر نیست بابت آن پولی بپردازد. در این باره کاظم موتابیان در کتاب بازتابهای میگوید منظور از فعالیت این است که هرکسی همواره در حال انجام کاری یا تولید چیزی برای کسی است، یک اپراتور در خط مونتاژ خودرو، یک صندوقدار در باجه بانک، یک فروشنده در خردهفروشی محلی، یک آشپز در رستوران، یک معلم در مدرسه، متخصص تکوین موبایل جدید، یک دکتر در بخش اورژانس، یک دانشآموزی در حال مطالعه، یک مسئول اتاق کنترل در سایت پتروشیمی، یک حسابدار یا تیم طراحی یک اپلیکیشن و … . به همین دلیل هرکسی در هر جایگاهی که قرار دارد باید اتلافهای فعالیتهای خود را بشناسد و با آنها مبارزه کند. کارها یا فعالیتها سه دسته هستند:

1. ارزشآفرین (value creating) :

هر فعالیتی که مشتری حاضر است برای آن پول پرداخت کند. البته حتی کارهای ارزشآفرین هم باید در طول زمان، بهبود یابند.

2. اتلاف (avoidable waste) :

هر فعالیتی که در یک بازار رقابتی، مشتری حاضر به پرداخت پولی برای آن نیست. کارهای آشکارا غیرارزشآفرین و قابل حذف باید بلافاصله حذف شوند.

3. اتلاف لازم یا اجتنابناپذیر (non value added activities/unavoidable waste) :

هر فعالیتی که مشتری حاضر به پرداخت پولی برای آن نیست، اما در حال حاضر، نمیتوان آن را حذف کرد. چنین کارهایی باید مورد بررسی عقلانی قرار گیرند، سپس به حداقل برسند.

انواع اتلاف چیست؟

تاایچی اوهنو در کتاب سیستم تولید تویوتا اتلافها را به هفت نوع تقسیم کرده است. این هفت شکل از اتلاف، اَشکال کلاسیک اتلاف است و به مرور اَشکال دیگری نیز به آن اضافه شده است. در ادامه به معرفی هفت اتلاف کلاسیک میپردازیم:

1. اضافه تولید (over Production):

تولید پیشاپیش آنچه فرایند بعدی یا مشتری به آن نیاز دارد. این اتلاف، بدترین نوع اتلاف است چرا که زمینهسازِ بروز شش اتلاف دیگر است.

2. انتظار یا تاخیر (waiting):

بیکار ماندن کارکنان به دلایل مختلف و منتظر ماندن تا بتوانند فعالیت مربوط به خودشان را انجام دهند.

3. نقل و انتقال (transportation):

حرکت دادن غیرضروری مواد، اطلاعات، محصولات و قطعات.

4. پردازش اضافی (over Processing):

انجام پردازشهای غیرضروری یا نادرست ناشی از طراحی نادرست کار یا عملیات.

5. ذخائر (inventory):

نگهداری هرگونه ذخائر مانند فضای اضافی، تجهیزات اضافی و … برای جلوگیری از توقف فعالیت مربوطه.

6. حرکت اضافی (movement):

هرگونه حرکت اضافه و خسته کنندهی کسی که کار را انجام میدهد.

7. عیوب (defects): هرگونه عیب یا نقصی در محصول یا خدمت که نیازمند بازرسی، دوبارهکاری، اصلاح یا دور ریختن باشد.

یک اتلاف مهم دیگر که در شرکتهای ناب به ویژه تویوتا به آن خیلی توجه میشود و به نوعی امروزه آن را ریشه همه اتلافها میدانند عدم استفاده از همه تواناییهای نیروی کار (non utilized talent) است که مهمترین شکل آن، عدم استفاده از قوه تفکر و نوآوری کارکنان است که میتواند منجر به شناخت مشکلات و حل همیشگی آنها شود.

از اتلاف به ریشه اتلاف:

اتلافها نشاندهنده وجود مشکلات عمیقتری در یک سیستم هستند و حذف خودِ آنها این مشکلات را برطرف نمیکند. به همین دلیل باید پس از شناسایی اتلافها باید ریشه آنها را شناخت و با حذف آنها مشکل را یکبار برای همیشه برطرف کرد. استفاده از تکنیک چراهای پنجگانه (5 whys) در تویوتا برای رفتن از یک اتلاف به ریشه اصلی آن ابداع شده است. یک تکنیک مهم دیگر برای دیدن اتلافها و شناسایی ریشه آنها نقشهبرداری جریان ارزش (value stream mapping) است.

بهبود واقعی؛ حذف مستمر اتلافها:

بهبود واقعی یعنی بهبودی که منجر به تغییراتی شود که بتوان آن را در صورت حساب سود و زیان و به طور بلند مدت دید فقط و فقط از طریق شناسایی و حذف ریشهای اتلافها به دست میآید. هر تغییر دیگری از جمله خرید تجهیزات، نرمافزارهای مختلف، سیستمهای مدعیِ بهبود که منجر به حذف اتلافی از فرایندی نشوند که خروجی آن چه به شکل کیفیت یا قیمت به دست مشتری نرسد، و در صورت حساب سود وزیان منعکس نشوند بهبود واقعی نیستند.

تولید ناب تنها راه مبارزه با اتلاف:

طی هفت دهه اخیر و روز به روز بیشتر از قبل بر همگان معلوم شده است که در هر کسب و کاری و هر نوع فعالیتی تنها تولید ناب و فلسفه زیرین آن یعنی تفکر ناب میتواند به طور واقعی به حذف اتلاف و بهبود پایدار و همهجانبه منجر شود زیرا تفکر ناب یک فلسفه مدیریت و بهبود کسب و کار است که به هر سازمانی امکان میدهد بر اساس محدودیتها، شرایط و ویژگیهای خود و نوع مشکلاتی که هر روزه با آنها دست و پنجه نرم میکند از ابزارها و روشهای مناسب و توانمند موجود استفاده کند بدون آنکه اصراری بر استفاده از یک تکنیک یا سیستم خاص داشته باشد. و همچنین بتواند از نوآوریهایی استفاده کند که خاص آن سازمان است.

اصول تولید ناب و تفکر ناب چیست؟

تولید ناب فقط مجموعهای از ابزارها برای رسیدن به سودآوری نیست بلکه یک شیوه تفکر است برای رسیدن به کمال یعنی جایی که بهرهوری و کارآیی صد درصد است و همه ذینفعان خشنودند. این شیوه تفکر به تفکر ناب (lean thinking) معروف است.

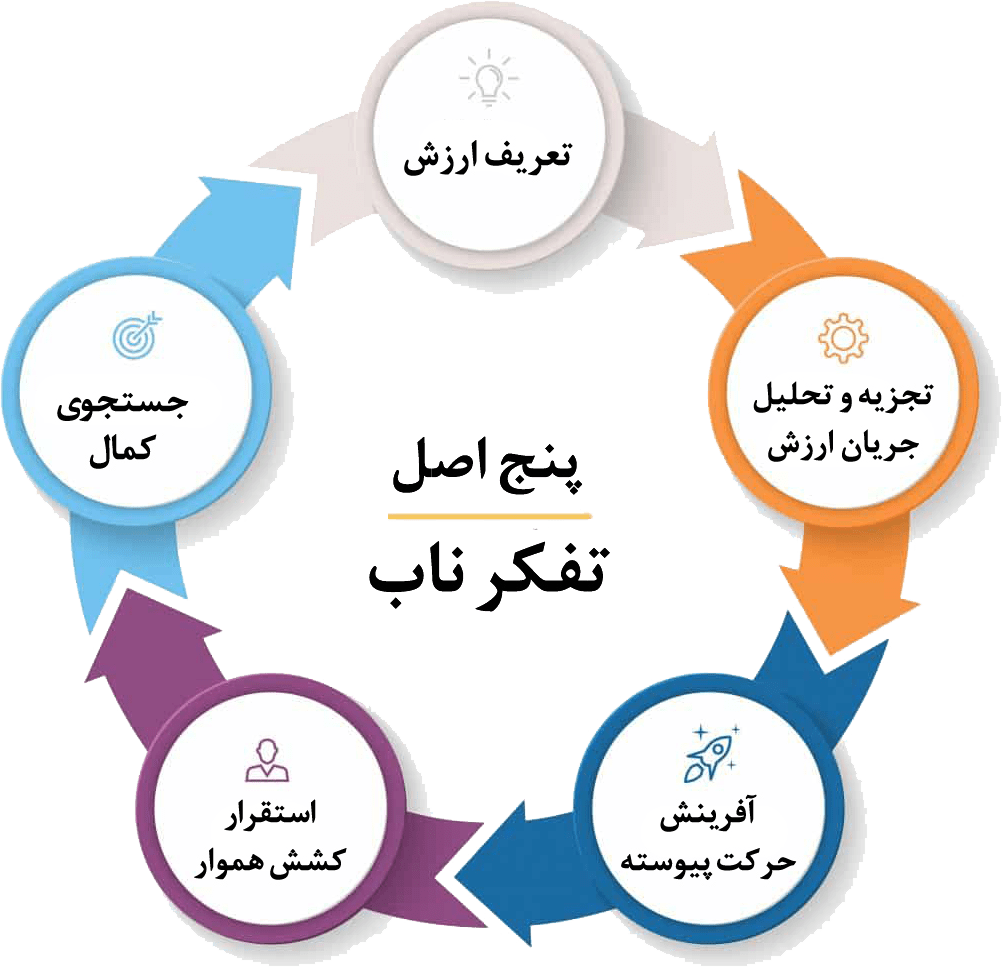

تفکر ناب پنج اصل کليدی دارد که به کمک آنها میتوان يک سيستم توليدی يا خدماتی را از اتلاف تهی ساخت و به تعالی سازمانی رساند. جيم ووماک و دان جونز در سال 1996 در کتاب بس مهم و کليدی خود، «تفکر ناب: ريشه کن کردن اتلاف و آفرينش ارزش در سازمانها»، پنج اصل اساسی را تدوين کردند که شرکتها را هرچه بیشتر به سوی تحول سازمانی هدایت میکند، بدون توقف و بدون بازگشت به عقب. در ادامه به توضیح این 5 اصل میپردازیم.

1. اصل اول: تعريف ارزش از نگاه مشتری

2. اصل دوم: تجزيه و تحليل جریان ارزش

3. اصل سوم: استقرار حرکت پيوسته در این جریان ارزش

4. اصل چهارم: استقرار کشش و همواری

5. اصل پنجم: جستجوی کمال به یاری بهبود مستمر

اصل اول:

تعريف ارزش از نگاه مشتری

(identification of value from customer perspective):

ابتدا بهتر است خودِ واژهی ارزش (value) را تعریف کنیم. ارزش عبارت است محصول یا خدمتی که با ویژگیهای معین، قيمتی معين و در زمانی معين نیازهای مصرفکننده (مشتری) را برآورده میکند و مشتری حاضر است در شرایط رقابتی با رضایت بابتش پول پرداخت کند و حتی سایر هزینههای مربوط به آن را نیز بپردازد.

بنابراین هدفِ اصل اول تفکر ناب این است که شرکتها را متوجه کند که وظیفه آنها تولید یک محصول یا خدمت نیست بلکه وظیفه شرکتها ارائه چیزی است که به نیازها و خواستهای مشتری پاسخ میدهد. برای مثال شرکتهای خودروساز باید بدانند مردم خودرو نمیخواهند بلکه حمل و نقل شخصیِ سریع و راحت میخواهند و این نیاز را میتوان به شکلهای مختلفی پاسخ داد.

چرا بیشتر شرکتها بر خلاف این که ادعا میکنند مشتریمدار هستند اما نمیتوانند واقعا ارزش را نگاه مشتری تعریف کنند. تعریف ارزش دو سطح دارد:

سطح اول:

شما میکوشید در چارچوب محصول یا خدمتی که دارید مشتریمدار باشید یعنی قیمت، تحویل، کیفیت و خدمات پس از فروش شما آن قدر خوب است که مشتری دوباره دوست دارد از شما خرید کند یا شما را به سایرین هم پیشنهاد میکند. برای مثال تویوتا، سامسونگ، بوش و … .

سطح دوم:

وقتی است که شما با نوآوری و آیندهنگری و کمی هم رویاپردازی به عنوان پیشتاز بازار میکوشید از چارچوب محصولی که دارید فراتر روید و محصول و خدمت مورد انتظار مشتری را به شکلی آن قدر نوین به او ارائه کنید که حتی خودش هم به آن فکر نکرده باشد و نداند چنین نیازی دارد یا میتواند به شکل راحتتری نیازش را برآورده کند. برای مثال شرکتهای اپل، تسلا، فیسبوک، آمازون، اوبر و … .

ووماک و جونز درباره اينکه مديران بر خلاف فوق، چگونه ارزش را تعريف میکنند چنين میگويند: «بیشتر توليدکنندگان میخواهند فقط چيزی را بسازند که قبلاً ساختهاند و بسياری از خريداران هم ياد گرفتهاند که چگونه به دنبال صورتهای ديگر چيزهايي باشند که قبلاً خريدهاند. تاکنون هرگاه توليدکنندگان يا مشتريان تصميم گرفتهاند ارزش را بازانديشند، غالباً به فرمولهای سادهای پناه بردهاند چون هزينه کمتر، افزايش تنوع محصول از طريق يکسانسازی مشخصههای محصول و تحويل سريع. اما آنها بايد ارزش و تعاريف قديمی و ناسازگار با يکديگر را تجزيه و تحليل کنند و دريابند که به راستی چه چيزی، کِی و به چه ميزانی مورد نياز است.»

اصل دوم:

تجزيه و تحليل جريان ارزش (value stream analysis):

جريان ارزش، مجموعهای است از کليه فعالیتهایی که برای ارائه يک محصول يا خدمت معین انجام میشود. تجزيه و تحليل جريان ارزش، گام دوم تفکر ناب است، گامی که شرکتها به ندرت برمیدارند ولی تقريباً همين گام است که حجم بسيار زياد و در حقيقت بهتآور مودا را بر ملا میکند. برای تجزيه و تحليل درست جريان ارزش، بهترين ابزار، نقشه برداری جریان ارزش است که کمک بزرگی است برای درک اينکه میزان اتلافها چيستند؟ اين اتلافها در کجاها و جود دارند و ریشه آنها در کجا است؟ (درباره نقشهبرداری جریان ارزش به کتاب آموزش دیدن مراجعه کنيد)

اصل سوم:

ايجاد حرکت در جريان ارزش (Creating Continuous Flow):

فقط پس از تعريف ارزش و ترسيم نقشههای جريان ارزش است که میتوان سومین اصل تفکر ناب را به کار گرفت: ايجاد حرکت پیوسته. حرکت پیوسته یعنی تولید بدون توقف، در یک توالی درست، در یک دسته کوچک و با حداقل فاصله بین گامهای فرایند حتی به طور ايدهآل يک واحد. استقرار حرکت پیوسته نیازمند تغيير فکر تمام کسانی است که با آن درگير خواهند بود برای مثال تمام واحدها به ویژه برنامهریزی و کنترل تولید، تضمین کیفیت، نت، فنی-مهندسی، تامین و … باید آنقدر چابک باشند که بتوانند در سریعترین زمان ممکن مشکلات تولید را برطرف و مانع کوچکترین توقفی در تولید محصول یا خدمت شوند.

در واقع، حرکت پيوسته اختراع مهم هنری فورد است، اختراعی بسیار مهمتر از توليد انبوه. اما مشکل هنری فورد اين بود که فقط وقتی میتوانست محصول را در یک حرکت پيوسته تولید کند که فقط يک محصول توليد میکرد (مدل T).

سیستم فورد یا تولید انبوه نمیتواند وقتی قرار است محصولات متنوع در مقادیر کم تولید شود، باز هم در حرکت پیوسته تولید کند. اما سيستم توليد تويوتا يا همان توليد ناب اين امکان را برای هر شرکتی ایجاد میکند که بتواند وقتی انواع مختلفی محصول به کمک تجهيزات يکسانی توليد میشوند، بتوان باز هم محصول را در حرکت پيوسته تولید کرد. توجه داشته باشيد که تولید یا انجام هر کاری در حرکت پيوسته، مهم ترين ویژگی سيستم توليد تويوتا یا توليد ناب و هدف آن است.

اصل چهارم:

استقرار همواری و کشش (creating Level Pull):

پس از انجام سه اصل قبل، اکنون شرکت آماده است تا يک تغيير انقلابی را آغاز کند: تبديل شيوه برنامهريزی توليد بر اساس پيشبينی فروش، به شيوهای که به ايشان امکان میدهد دقيقاً آن چيزی را توليد کند که مشتری میخواهد و دقیقا در زمانی که میخواهد و دقیقا یه میزانی که میخواهد. این اصل از دو قسمت تشکیل شده است:

قسمت اول:

هموارسازی عبارت است از تولید انواع محصولات یا ارائه انواع خدمات در فاصلههای زمانی هرچه کوتاهتر. مثلا به جای تولید یک محصول در یک روز و تولید محصول دیگر در روز بعد، باید بتوان هر دو محصول را در یک روز تولید کرد و حتی در فاصلههای کوتاهتر مثلا یک ساعت. این کار کمک میکند بدون نیاز به حفظ موجودی زیاد از انواع محصولات بتوان به انواع تقاضای مشتری و تغییرات آن به سرعت پاسخ داد. این همان چابکی است که توسط ابزارهای تولید ناب به راحتی میتوان به آن دست یافت.

قسمت دوم:

کشش عبارت است از تولید بر اساس نیاز فرایند بعدی و دقیقا به مسزان نیاز فرایند بعدی. در سیستمهای رانشی یک فرایند بر اساس پیشبینی نیاز فرایند بعدی یا حتی با توجه به شرایط خود چیزی را تولید میکند که غالبا مورد نیاز فعلی فرایند بعدی (مشتری) نیست و درنتیجه محصولات به شکل موجودیهای مختلف در همه جا روی هم تَلَنبار میشوند. اما در سیستم کششی یک فرایند فقط وقتی چیزی را تولید میکند که فرایند بعدی به وسیله ابزاری به نام کانبان به او اعلام میکند که به آن چیز نیاز دارد. در این حالت موجودیها در یک حداقل واقعا ضروری حفظ میشوند.

به قول ووماک و جونز «اکنون میتوانيد به مشتری امکان دهيد که محصول را در هنگام نياز از شما بيرون کشد به جای آنکه محصولاتی را که غالباً مشتری خواهان آن نيست، به وی تحميل کنيد (يا برانيد). به بيان ديگر، هيچ فرآيند، کارکرد يا واحدی؛ کالا يا خدمتی را توليد نمیکند، مگر آنکه مشتریای در پايين جريان آن را درخواست کرده باشد». البته اين گام، سختتر و پيچيدهتر از گامهای قبلی است. يک نقطه شروع خوب برای اين کار، استفاده از کتاب کارگاهی است که را به شما آموزش میدهد. (برای نحوه طراحی و پيادهسازی يک سيستم هموار کششی به کتاب کانبان از آغاز تا پايان مراجعه کنيد)

اصل پنجم:

جستجوی کمال (seeking perfection)

به این معناست که یک شرکت فقط به دنبال جلو افتادن از رقبای خود نیست بلکه همواره از طریق بهبود مستمر به دنبال موفقیت هرچه بیشتر در کسب و کار و رسیدن به کمال بی پایان است. در این باره ووماک و جونز میگویند: «پس از انجام اصول پيشين، همه درخواهند يافت که کاهش ميزان کار، زمان، فضا، هزينه و عیوب، حدی ندارد و شرکت میتواند محصول یاخدمتی را عرضه کند که مشتری هرچه بيشتر و بيشتر خواهان آن است.

(برای درک بهتر این اصول به کتاب تفکر ناب مراجعه کنيد.)

ابزارهای تولید ناب چیست؟

کایزن کلمه ژاپنی برای “بهبود مستمر” است. در تولید ناب این اصطلاح به کلیه فعالیتهایی گفته میشود که تمامی عملکردها و بخشهای یک کسب و کار را بهبود میدهند و هم شامل سیستمهای تولیدی و هم سیستمهای خدماتی و اداری و پشتیبانی یک سازمان میشود. کایزن نیازمند مشارکت همه کارکنان، از مدیریت ارشد گرفته تا کارگران خط مونتاژ است و میتواند برای بهبود هر فرایندی استفاده شود. با اینکه تویوتا در صنعت خودروسازی پیشگام بهبود مستمر و انجام کایزن در همه وجوه یک سازمان بوده است اما اکنون این مفهوم در تمام صنعتها و تمام شرکتها مورد استفاده است. هدف کایزن شناسایی و حذف اتلاف است و تمام اصول، فلسفه و ابزارهای ناب برای پیادهسازی کایزنها استفاده میشوند.

به این ترتیب، کایزن را نمیتوان یک ابزار تولید ناب دانست بلکه یک فلسفه و مفهوم است که ابزارهای ناب در خدمت تحقق آن است. در زیر نام و شرح 27 از ابزار مهم ناب توضیح داده شده است:

1. جیدوکا (Jidoka) یا خودگردانسازی (autonomation- automation):

توانمند کردن اپراتورها و تجهیزات برای شناسایی شرایط غیرعادی و توقف فوری عملیات در صورت بروز یک عیب است. این سیستم نیاز به نظارت دائمی بر تجهیزات را حذف میکند و باعث افزایش بهرهوری نیروی انسانی میشود چون هر اپراتور میتواند با چند ماشین کار کند. هدف از جیدوکا یا خودکارسازیِ هوشمند ماشینآلات آن است که بازرسی و جلوگیری از انتقال عیوب به فرایند بعدی، جزئی از خودِ فرایند تولید محصول یا ارائه خدمت شود که در نتیجهیِ آن هزینه عیوب و ضایعات تا حد زیادی کاهش مییابد. پیادهسازی سیستم جیدوکا دستیابی به کیفیت بار اول، پوکا یوکه و ایجاد یک محیط کار دیداری و نهایتا تحقق سیستم مدیریت کیفیت جامع را ممکن میسازد.

2. مدیریت دیداری (Visual Management):

این که بتوانید با یک نگاه بگویید چه کاری در حال انجام شدن است و هر گام از این کار در چه وضعیتی قرار دارد، همان مدیریت دیداری است. این که بتوانید کار را قابل مشاهده کنید، اولین گام برای این است که بتوانید آن را بفهمید و بهبود دهید. به همین دلیل است که تمرکز هر سازمانی نخست باید بر یک چیز باشد: تبدیل محیط کار به یک محیط قابل دیدن یعنی تمام سیستمها و فرایندها طوری طراحی شوند که مدیریت دیداری قابل انجام باشد و بتوان در یک نگاه فهمید برنامه کار چیست، در هر لحظه چه مقدار از یک کار، انجام شده است و کار در حال انجام در چه وضعیتی قرار دارد.

برای این کار باید: (1) همه کارها را قابل مشاهده کنید و (2) همه مشکلات را علنی کنید. از مهمترین ابزارهای مدیریت دیداری میتوان به آندن و فایو اس و برد تجزیه و تحلیل مشکل اشاره کرد.

3. کیفیت بار اول (Built-In Quality):

به شرایطی که در آن میتوان جلوی خطاها را قبل از وقوع یا قبل از رفتن به مرحله بعدی گرفت، کیفیت در منشاء یا کیفیت بار اول میگویند. این رهیافت نقطه مقابل روش سنتی «کنترل کیفیت» یا «تضمین کیفیت» است که بر جلوگیری از خطاها متمرکز هستند اما بعد از آن که تولید شدند یا بعد از آن که به گام بعدی در فرایند بعدی رسیدند. کیفیت بار اول یا کیفیت در منشأ، بر این اصل استوار است که باید جلوی بروز خطا در فرایندها را بگیریم تا بتوانیم خطاهای احتمالی را یا قبل از وقوع شناسایی کنیم یا از رسیدن آنها به دست فرایند بعدی یا مشتری جلوگیری کنیم، و نه بعد از آن که تولید شدند و به فرایند بعدی یا مشتری نهایی رسیدند.

4. پوکا یوکه (Poke Yoke):

به معنای خطاناپذیر کردن فرایند است. در واقع، هر جا پای انسان در میان است بروز خطا و اشتباه، اجتناب ناپذیر است. با این که اشتباهات اجتنابناپذیرند اما قابل پیشگیری هم هستند و میتوان از تبدیل خطاها به عیوبی که به دست مشتری میرسند، جلوگیری کرد. در حالت ایدهآل، پوکا یوکه یک سیستم ساده و ارزان است برای جلوگیری از بروز خطا و یا حداقل یک امکان دیداری است که خطاهایی مانند برداشتن قطعه اشتباه، مونتاژ اشتباه، مونتاژ نکردن یک قطعه و … را قبل از وقوع یا در زمان وقوع شناسایی و علنی میکند.

5. مدیریت کیفیت جامع (Total Quality Management) یا کنترل کیفیت فراگیر (Total Quality Control):

یک رهیافت مدیرییت است که در آن همه واحدها، کارکنان و مدیران مسئول بهبود مستمر کیفیت هستند تا بتوان محصول یا خدمت مورد انتظار مشتری را برآورده کنند یا حتی از آن فراتر رفت. این رهیافت مدیریتی برای شناسایی مشکلات کیفی و حذف آنها از چرخه PDCA و ابزارهای آماری استفاده میکند.

6. آندن (Andon):

در ژاپنی به معنای چراغ است و هرگاه در خطوط تولید یا فرایند انجام یک پروژه، شرایط غیرعادی ایجاد شود، آندن با ارسال یک علامت –مانند روشن شدن چراغ یا به صدا در آمدن آژیر- این شرایط را علنی و اعلام میکند. آندن یکی از ابزارهای مدیریت دیداری است که به کمک آن میتوان در یک نگاه وضعیت عملیات تولید یا ارائه یک خدمت را درک کرد.

7. فایو اس (5S Method):

ابزاری است برای ساماندهی محیط کار و شامل جداسازی، ساماندهی، درخشانسازی، استانداردسازی و مستمرسازی است. فایو اس کمک میکند که در ابتدا محیط کار را مرتب و منظم شود و از طریق دو S آخر، نظم ایجاد شده تثبیت و حفظ گردد.

8. حرکت پیوسته تک واحدی (One-Piece Flow/Continuous Flow):

حالتی است که در آن عملیات تولید محصول یا گامهای ارائه یک خدمت یا گامهای یک پروژه به طور پیوسته و بدون توقف انجام شود. در این روش انجام کار، در هر گام از عملیات فقط آن چیزی تولید یا ارائه میشود –اعم از مواد، اطلاعات یا یک فعالیت- که گام بعدی به آن نیاز دارد. این شیوه انجام کار نیاز به ایجاد ثبات در عملیات دارد و نیازمند استفاده از ابزارهایی مانند استانداردسازی، پوکا یوکه، کیفیت بار اول، نِت ناب، آندن، توقف خط، واکنش سریع به مشکلات، حل مسئله و … است.

9. چرخه PDCA:

یک چرخه بهبود است مبتنی بر روش عملیِ پیشنهاد یک تغییر در یک فرایند، تحقق آن تغییر، بررسی نتایج حاصله و انجام اصلاحات لازم در صورت نیاز و تثبیت روش جدید. چرخه PDCA شامل چهار مرحله زیر است: برنامه، اقدام یا اجرای آزمایشی، بررسی، اجرا. PDCA یک زیرساخت مهم برای حفظ کایزنها و بهبود مستمر است.

مطالعه بیشتر: چرخه PDCA، معنا و اهمیت آن.

10. استانداردسازی (Standardize):

هر عملیاتی –تولید محصول یا ارائه خدمت- باید با ثبات باشد. داشتن ثبات در عملیات یعنی فرایندها و سیستمها تحت کنترل و قابل پیشبینی هستند. استانداردسازی عملیات و فرایند باعث شناسایی سریع مشکلات، بالا رفتن سطح کیفی و حفظ آن شده و بستری مناسب برای بهبود مستمر ایجاد میکند. کار استاندارد تعیین رویههای دقیق کاری برای یک عملیات معین در چارچوب زمان تکت برای هر یک از کارکنان است. تحقق استانداردسازی نیازمند کاربرد ابزارهایی مانند برگه کار استاندارد، جدول ترکیب کار استاندارد و چارت کار استاندارد است.

11. ممیزی لین (Lean Audit):

یا ممیزی لایهای یک راه خوب برای حفظ و تداوم بهبودها و جلوگیری از بازگشت به قبل است. ممیزی لین یک سیستم ممیزیِ روتین لایهای روزانه، هفتگی و ماهانه است. در این سیستم لایهای، اپراتور ارشد (رهبر گروه یا هانچو) اپراتورها؛ سرپرستها اپراتورهای ارشد؛ رئیس هر زونِ کاری سرپرستها را؛ و مدیر، کل محیط کاری را ممیزی میکنند. این ممیزی باید بخشی از کار استاندارد هر یک از افراد فوق باشد مثلا برای اپراتورهای ارشد و سرپرستها هر روز بین 10 تا 30 دقیقه، برای رئیس زونهای کاری روزانه حدود 20 دقیقه و مدیر یک روز در ماه برای ممیزی وقت صرف میکنند.

12. توقف خط (Line Stop):

روشی برای اطمینان از توقف فرایند به هنگام بروز هر مشکل یا عیبی است. در خطوط تولید خودکار توقف خط، از طریق نصب سنسورها و سوئیچهایی صورت میگیرد که در صورت بروز هرگونه شرایط غیرعادی خط را به طور خودکار متوقف میکند. اما در خطوط تولید دستی از سیستم توقف در نقطه ثابت استفاده میشود. در این سیستم وقتی اپراتور تشخیص دهد نمیتوان مشکل به وجود آمده را در طول چرخه کاری کنونی برطف نمود میتواند با کشیدن سیم بالای سر خود یا فشار دادن یک دکمه باعث شود خط تولید پس از اتمام چرخه متوقف شود.

13. نگهداری و تعمیرات بهرهور فراگیر (Total Productive Maintenance-TPM):

بر خلاف نگهداری پیشگیرانه سنتی که بر مهندسهای واحد فنی و نِت متکی است، نگهداری و بازرسی معمولی هر ماشین را برعهده اپراتوری میگذارد که با آن ماشین کار میکند وظایفی مانند تمیزکاری، روغنکاری، بستن و محکم کردن و بازرسیهای روزانه.

واژه فراگیر (total) به این معنا است که:

(1) نگهداری از ماشینآلات نیازمند مشارکت همه افراد و واحدهای درگیر در کار است از جمله واحدهای فنی و مهندسی، کیفیت و تولید.

(2) برای رسیدن به بهرهوری کامل ماشینآلات باید بر شش زیان عمده تمرکز کرد.

(3) برای بررسی و اصلاح فعالیتها و پیادهسازی بهبودها باید بر کل چرخه عمر تجهیزات توجه کرد.

14. سیستمهای کششی (Pull System):

به این معنی است که فقط مواد و اطلاعاتی را باید جایگزین کرد که مصرف شدهاند آن هم دقیقا در زمانی که مصرف شدهاند و دقیقا به میزانی که مصرف شدهاند. برای هموار و یکنواخت کردنِ عملیات در سیستمهای کششی از ابزارهایی مانند کانبان، هیجونکا، سوپرمارکت، ابزارهای به اندازه و تبدیل سریع استفاده کرد.

15. هیجونکا (Heijunka):

ابزاری است برای توزیع کانبان در فاصلههای زمانی ثابت با هدف هموارسازی مقدار تولید و ترکیب تولید که به آن جعبه هموارسازی هم گفته میشود. این روش برنامهریزی باعث پاسخگویی سریعتر به تقاضای مشتری و جلوگیری از تولید دستهای میشود. همچنین با این روش خواب سرمایه، میزان موجودیهای در جریان ساخت (پایِکار)، نیروی انسانی و زمان انتظار تولید را به حداقل میرساند.

16. تبدیل سریع (Quick Changeover-SMED):

فرایند تبدیل تجهیزات برای رفتن از یک محصول، قطعه یا سفارش به محصول، قطعه یا سفارش بعدی است در کمترین زمان ممکن. هدف از SMED کاهش زمانهای آمادهسازی و رساندن زمان تبدیل به کمتر از ده دقیقه است. کاهش زمان آمادهسازی بر اساس نظر شیجییو شینگو مبتنی است بر جدا کردن عملیات آمادهسازی درونی از بیرونی و تبدیل هرچه بیشتر عملیات درونی به بیرونی. عملیات آمادهسازی درونی وقتی قابل انجام است که حتما ماشین متوقف شود، اما عملیات بیرونی وقتی انجام میشود که ماشین در حال کار است و درنتیجه عملیات تولید یا ارائه خدمت متوقف نیست.

17. ابزارهای به اندازه (Right-Sized Tools):

ابزارهایی هستند که میتوان از آنها برای سلولهای حرکت پیوسته و کار در چارچوب زمان تکت استفاده کرد. این ابزارها را میتوان بر حسب نیاز در داخلِ خود شرکت طراحی کرد و ساخت. این ابزارها معمولا توانمندیِ بالایی دارند و نگهداری و تعمیرات آنها آسان است. ماشینهای شستوشوی کوچک، کورهها و اتاقهای رنگ کوچک نمونههایی از ابزارهای دقیقا به اندازه هستند که میتوان آنها را در یک سلول حرکت پیوسته و طبق توالی تولید مستقر کرد.

18. کانبان (Kanban):

یک ابزار علامتدهی در سیستمهای کششی است که دستور تولید یا برداشت مواد اولیه، قطعات در جریان ساخت یا محصول نهایی توسط آن انجام میشود. کارت کاغذیِ کانبان یکی از شناخته شدهترین اَشکال کانبان است اما میتواند به صورت ورقه فلزی یا دیجیتالی و یا هر شکل دیگری باشد که بتوان به وسیله آن اطلاعات مورد نیاز برای تولید یا برداشت را به فرایند منتقل کرد. اطلاعات کانبان معمولا شامل نام مواد، قطعه، محصول و .. ؛ آدرس محل انبارش و محل استفاده، مقدار تولید، زمان تولید، بارکد محصول و … است.

19. سوپرمارکت (Supermrket):

محلی است که موجودی استاندارد مواد اولیه، قطعات در جریان ساحت یا محصول نهایی در آن طبق قوانین کانبان و فایفو نگهداری میشود. سوپرمارکتها بسته به نوع اقلام آن میتوانند در انبار یا نزدیک به محل تامینکننده (محل انجام عملیات تولید) باشند. سوپرمارکت کمک میکند تا فرایند دقیقا طبق نیاز مشتری مصرف کند و اقلام به موقع جایگزین شوند.

20. تکنیک حل مسئله A3:

(A3 Problem Solving)

گزارشی است در سایز کاغذ A3 که تویوتا پیشگام آن بوده است و در آن معمولا همراه با تصاویر گرافیکی این موارد ارائه میشود: شرح یک مشکل خاص، تجزیه و تحلیل ریشه آن، اهداف پروژه بهبود، اقدامات اصلاحی برای رفع آن، برنامه اجرای اقدامات اصلاحی تعریف شده، ارزیابی اثربخشی اقدامات انجام شده برای اطمینان از دستیابی به اهداف. گزارش A3 یک روش استاندارد برای خلاصه کردن عملیات حل مشکل، رسیدن به توافق همگانی و فرایند مدیریت تغیرات است. در گزارش A3 از ابزارهای نقشهبرداری جریان ارزش، چراهای پنجگانه، اطلاعات استخراج شده از برد تجزیه و تحلیل مشکل استفاده میشود. در واقع میتوان گفت حل مسئله A3، همان چرخه PDCA است اما در عمل و به طور واقعی.

مطالعه بیشتر: مراحل نوشتن یک گزارش A3

21. تولید سلولی فرایند (Cellular Manufacturing):

چیدمان گامهای پردازش یک محصول یا یک خدمت است به نحوی که تا حد امکان نزدیک هم باشند و هر بار یک محصول یا یک گام از یک خدمت یا یک دسته کوچک از آن در یک حرکت پیوسته و در یک توالی کامل از تمامی گامهای پردازش عبور کنند یعنی در انتهای سلول محصول یا خدمتِ کاملِ قابل ارائه به مشتری وجود داشته باشد. رایجترین شکل تولید سلولی چیدمان U شکل است که امکان میدهد اپراتورها ترکیب متفاوتی از وظایف را برعهده بگیرند و راه رفتنها حداقل شود.

22. نقشهبرداری جریان ارزش (Value Stream Mapping):

یک ابزار مهم برای شناسایی وضع موجود، اتلافها و ریشه آنها و همچنین طراحی یک وضع آینده با حداقل اتلاف است. خروجی نقشه وضع آینده، فهرستی است از کایزنها و بهبودهای قابل انجام که بر اساس اولویتهای سازمان و در چارچوب یک برنامهزمانی، انتخاب و مشخص میشوند. نقشه جریان ارزش نمودار سادهای است از کلیه گامهای پردازش در حرکت مواد و اطلاعات برای رساندن یک محصول یا خدمت به دست مشتری است.

23. بُردِ تجزیه و تحلیل مشکل (Analysis Board):

یک بُرد یا داشبور است در کنار فرایند تولید یک محصول یا ارائه یک خدمت و یا حتی کارهای اداری و پشتیبانی که انجام کار واقعی را در مقایسه با انجام کار برنامهریزی شده (کارِ هدف) نشان میدهد. این بّرد هم یک ابزار مدیریت و کنترل دیداری است و هم ابزاری برای شناسایی مشکلات، دفعات و توالی بروز آنها، شناسایی ریشه مشکلات و اولویتبندی مشکلات است.

24. اُبیآ (Obeya): یک ابزار مهم مدیریت پروژه است که از آن برای هم فرایند تکوین محصول جدید و هم مدیریت تغییرات و مدیریت پروژهها استفاده میشود تا بتوان بین ارتباطاتی موثر و درست در زمان مورد نیاز بین افراد درگیر در پروژه بر قرار کرد. ُبیآ یک اتاق است پر از گانتچارتها، نقشههای جریان ارزش، گزارشهای A3 و تمام مستنداتی که نشاندهنده برنامهها، روشهای حل مشکل و پیشرفت پروژه است. هدف از این ابزار اطمینان از موفقیت پروژه و کوتاه کردن چرخه PDCA است.

مطالعه بیشتر: اتاق جنگ (Obeya Room): مدیریت تغییرات در یک اتاق

25. هوشین کانری (Hoshin Kanri):

یک فرایند مدیریتی است که واحدهای عملیاتی و فعالیتهای یک شرکت –اعم از افقی یا عمودی- را با اهداف استراتژیک شرکت همراستا میکند. تعیین هوشین کانری یا خط مشی برنامه مشخصی است (معمولا سالانه) با اهداف، پروژهها، برنامههای زمانی و شاخصهای دقیق برای هر پروژه. هدف از تدوین هوشین کانری یا گسترش خط مشی تطبیق منابع موجود با پروژههای تعیین شده است. به طوری که تنها پروژههایی تصویب میشوند که جزو اولویتهای شرکت، مهم و قابل اجرا هستند.

26. گِنچی گِنباتسو (Genchi Genbutso):

شیوه تویوتا برای درک همه جانبه یک وضعیت است برای تایید اطلاعات و دادهها از طریق مشاهده مستقیم آن وضعیت خاص در محل انجام آن که میتواند تولید یک محصول یا ارائه یک خدمت باشد. برای مثال به جای اتکای صِرف به دادههای کامپیوتری یا صحبتهای سایرین، باید به محل انجام کار رمیرود تا موضوع را از نزدیک و شخصا مورد مطالعه و بررسی قرار دهد.

27. هانسِی (Hansei-Reflect):

هانسی یک واژه ژاپنی برای تأمل شخصی (self-reflection) است. این واژه بیانگر تلاش برای بهبود مستمر با تأمل در گذشته و تفکر در مورد چگونگی بهبود نقاط ضعف سازمانی یا عملکردی است. جلسات هانسی یا تأمل رسمی میتواند در نقاط عطف کلیدی برگزار شود مثل انتهای پروژه شناسایی مشکلات در طول، پروژه بازنگری در اقدامات اصلاحی و انتقال تجربیات حاصل از بهبودها به کل سازمان و برای جلوگیری از تکرار آنها. جلسات هانسی غیر رسمی میتواند روزانه برگزار شود. مفهوم هانسی در کنار کایزن و کار، استاندارد عنصری حیاتی در یادگیری عملیاتی در یک سازمان ناب است. و با مفهوم C در چرخه PDCA مطابقت دارد.

7 مزیت ایجاد یک سازمان ناب

در قسمت قبل با ابزارهای ناب آشنا شدید، البته نه همه ابزارهای ناب. اما بدون ایجاد یک سازمان ناب نمیتوانید از این ابزارها به طور کامل و دائمی استفاده کنید و به کمال دستاوردهای ناب برسید. احتمالاً شما هم نام سازمان ناب را شنیدهاید؛ اما آیا میدانید ایجاد یک سازمان ناب چقدر ضروری و مهم است؟

در واقع وقتی سخن از تولید ناب به میان میآید منظور نه فقط خطوط تولید بلکه مفهوم اصلیِ آن سازمان ناب است، ایجاد سازمانی که در همه ابعادِ خود، ناب است و کارکنان برای حل مشکلات، ناب فکر میکنند و به دنبال راهحلهای ناب هستند. چنین سازمانی یک هدف معین دارد و تمام واحدهای آن در تلاش برای تحقق این هدف هستند: آفرینش ارزش واقعی برای مشتری و حذف اتلاف از همۀ فرایندهای تولیدی و غیر تولیدی. در ادامه از بین مزایای زیادی که ایجاد یک سازمان ناب دارد، به شرح 7 مزیت اصلی آن میپردازیم:

1. بهبود مستمر کیفیت

منظور از کیفیت در اینجا هم مشخصات محصول است و هم قیمت و تحویل به موقع. به همین دلیل بهبود مستمر کیفیت از یک جهت با افزایش بهرهوریِ کل سازمان همراه است و از جهت دیگر با ایجاد مشتری وفادار، باعث افزایش درآمد سازمان خواهد شد. باید بدانید که دو مفهوم کیفیت و بهرهوری به هم وابستهاند یعنی نمیتوانید یکی را بدون دیگری تغییر دهید. سیستمهای مدیریت ناب باعث میشود که بهبود و ارتقای کیفیت به یکی از اولویتهای اصلی مبدل شود.

2. کاهش ضایعات و دوبارهکاریها

بین کاهش ضایعات و دوبارهکاریها و ارتقای کیفیت یک رابطه مستقیم برقرار است. هم اکنون بسیاری از کسب و کارها با مشکلات ناشی از تولید انواع ضایعات و دوبارهکاریهای بسیار دست و پنجه نرم میکنند، در حالی که حتی خودشان هم نمیدانند علت تولید این حجم وسیع از ضایعات و دوبارهکاریها چیست و حتی آن را بخشی اجتنابناپذیر از عملیات خود میدانند. این طرز فکر بسیار خطرناک است. در یک سازمان ناب، تمام کارکنان در هر سطحی که هستند یاد گرفتهاند، ضایعات و دوبارهکاریها اتلافهای بزرگی هستند که سرمایه سازمان را هدر میدهند و باعث نارضایتی مشتری میشوند و باید تا حد امکان آنها را حذف کرد. یک سازمان ناب، سازمانی است که به طور مستمر و سیستماتیک مشکلات کیفی را شناسایی و از ریشه حذف میکند.

3. تبدیل واحدهای از هم جدا به یک تیم یکپارچه

یک سازمان ناب به کمک تکنیک حل مسئله ناب و تهیه گزارشهای A3 این امکان را ایجاد میکند که توجه واحدهای سازمان به مشکلات، فقط از نگاه واحد خودشان و حتی شخصی، به یک نگاه فراواحدی و سازمانی مبدل شود. در چنین نگاهی به جای این که بگوییم یک مشکل چه تأثیراتی روی واحد من دارد و حل آن چه منافعی به واحد یا شخص من میرساند، در پی شناسایی اثرات یک مشکل بر کل سازمان و منافع حل آن برای کل سازمان خواهیم بود (که البته منافع واقعی فردی و واحدی را هم در نگاهی بلند مدت تأمین میکند.). گزارشهای A3، با ایجاد یک نگاه کلنگر به مشکل، و ایجاد اجماع در کل سازمان، یک سازمان را به یک تیم مبدل میکند، تیمی که با هم همچون یک بازو کار میکنند. به همین دلیل است که رمز موفقیت واقعی تویوتا را باید در شیوه علمی حل مسئله این شرکت جست.

امروزه بر همگان آشکار است که در کسب و کارهایی که بر اساس تفکر ناب و به شیوه مدیریت ناب کار میکنند، نرخ رضایت کارکنان، بالا است و روز به روز هم بالاتر میرود. این امر ناشی از آن است که در یک سازمان ناب، اعتماد و ارتباط بین مدیریت و کارکنان از طریق ابزارهای حل مسئله و شیوه رهبری ناب روز به روز بهتر میشود و با افزایش روحیه کار تیمی نه تنها تک تک افراد سازمان در محیط کاری بهتری کار میکنند و تعارضات سازمانی کاهش مییابد، بلکه بهرهوری و کارآمدی واقعی در کل و به طور دائم ارتقا مییابد.

4. کاهش هزینهها

با کاهش زمان انتظار تولید، حذف موجودیهای اضافی و همه اَشکال دیگرِ اتلاف نه تنها هزینههای یک سازمان کاهش مییاید بلکه فرصتهای افزایش درآمد نیز برای سازمان ایجاد میشود. اما فقط یک سازمان کاملا ناب میتواند به چنین اهدافی دست یابد. در واقع، بدون ایجاد یک سازمان ناب و صرفا ایجاد بعضی تغییرات در بعضی از فرایندها مثل فروش و بازاریابی یا تولید میتوان هزینهها را کاهش داد اما این کاهش هزینهها در بیشتر مواقع ظاهری است و روی کیفیت تاثیر منفی دارد و نارضایتی ذینفعان به خصوص مشتری و کارکنان را به همراه دارد.

5. افزایش ثبات فرایند

در یک سازمان ناب تمرکز روی شناسایی عللِ انحراف از برنامهها و عدم انطباق با شاخصها است و همچنین یافتن راهحل برای رفع انحرافها و مغایرتها است. سازمان ناب در تمام واحدها و جنبههای یک سازمان صرفا برنامهریزی نمیکند بلکه به طور دائم این برنامهها را پایش کرده و میزان انحراف از آنها را در بازههای زمانی هرچه کوتاهتر مشخص میکند. این چنین سازمانی دارای یک ساز و کار منظم روتین برای برطرف کردن دائمیِ انحرافها و عدم انطباقها است.

برای مثال انحرافها باید در فرایندهای تولیدی، پیادهسازی استراتژیها، بودجهها و هر جنبهای از سازمان دیده شوند و رابطه آنها با یکدیگر درک گردد مثلا یک انحراف در برنامه تولید میتواند ریشه در برنامههای مالی شرکت داشته باشد از جمله عدم تامین مالی به موقع برای خرید مواد اولیه. در سازمانهای سنتی هر واحد فقط به مسائل خود توجه دارد اما در یک سازمان ناب مشکلات ناشی از کل سیستم شناخته میشود و راهحلها هم برای بهبود کل سیستم به کار میرود.

6. شفافیت برای همه ذینفعان

همه ذینفعان خواهان آنند که بدانند واقعا اوضاع از چه قرار است. در یک سازمان سنتی دیوارهای بین واحدی مانع از آن میشود که همه ذینفعان بتوانند برای نمونه وضعیت پیشرفت یک پروژه معین مثل تولید یک محصول جدید را ببینند. اما در یک سازمان ناب همه چیز شفاف و دیداری است و هیچ دیوار بین واحدی وجود ندارد تا حقایق، مشکلات و ریسکها پنهان شوند. اساس مدیریت ناب علنی کردن مسائل برای همه ذینفعان است به همین دلیل یک سیستم ارتباطی و گزارشدهی روشن و دائمی وجود دارد که به ذینفعان امکان میدهد دید بهتری از شرایط وضع موجود هر پروژه و بهبودهای پیشبینی شده برای آن داشته باشند.

7. پاسخ سریع به تغییرات تقاضای بازار و مشتری

یک سازمان ناب بر ایجاد ارزش از نگاه مشتری متمرکز است و به همین دلیل دارای مجموعۀ کاملی از تکنیکها و روشهایی است که تعریف ارزش از نگاه مشتری و تغییرات آن را به طور دائم پایش و مدیریت میکند و با سرعت هرچه بیشتر به آنها پاسخ میدهد. در واقع، رمز موفقیت یک سازمان ناب در همین است و تمام استراتژیها و برنامههای عملیاتی و پروژهها در خدمت تحقق این هدف هستند. در غیر این صورت اتلاف محسوب میشوند.

به تعبیر دیگر، همچون زندگی روزمره، سلیقهها، نیازها، انتظارات و تقاضای مشتری همیشه در حال تغییر است. برای همگام شدن با این تغییرات دائمی، یک سازمان ناب به طور پیوسته اولویتهای خود را بازنگری کرده و تغییر میدهد. در غیر این صورت، کسب و کارها از مشتریهای خود عقب میمانند و ممکن است محصولات و خدمات قدیمی و تاریخ مصرف گذشتهای را ارائه کنند که نه تنها رضایت مشتری را کاهش میدهند، بلکه هزینهها را نیز افزایش میدهند. برای همین است که یک سازمان ناب به معنای واقعی کلمه، یک سازمان چابک هم هست.

نتیجه آن که در یک سازمان ناب نه بازدهی ظاهری، موقت و جزئی بلکه بازدهی واقعی، دائمی و کلی به طور مستمر افزایش مییابد و میتوان فارغ از این که چه روشی برای اندازهگیری بازدهی به کار میرود، این بهبود و افزایش را در همه جا دید. یک دلیل این موفقیت معجزهآمیز آن است که یک سازمان ناب قبل از هر چیز بر تعریف ارزش از نگاه مشتری متمرکز است. درنتیجه با گذشت زمان، مشتریهایی که به نتایج مورد انتظار خود دست مییابند به مشتری دائمی سازمان مبدل میشوند. یک سازمان ناب به یک سازمان کیفیت ساز مشهور خواهد شد و همین شهرت باعث گسترش بازار آن خواهد شد.

البته یک سازمان ناب نمیتواند بدون نهادینه کردن فرهنگ بهبود مستمر به نیازهای متنوع و نو به نو شوندۀ مشتریهای خود پاسخ دهد. نگرش مبتنی بر بهبود مستمر در همه جنبههای یک سازمان ناب خود را نشان میدهد. در چنین سازمانی این شعار همگانی است: اگر چیزی درست کار میکند به این معنا نیست که باید به حال خود رها شود بلکه به این معنی است که باید کاری کرد تا همیشه درست کار کند. این شعار نه تنها درباره تجهیزات و امکانات صادق است و به کار میرود؛ درباره استراتژیها، محصولات موجود و جدید، رابطه با مشتریها و سایر ذینفعان، میزان رضایت کارکنان و هر چیز دیگری به کار میرود. فرهنگ بهبود مستمر کارکنان را به انسانهای نوآور و حلکننده مشکل مبدل میکند که هر روز به دنبال راهکارهایی برای بهتر کردن خود و کل سازمان هستند. وقتی به یک سازمان ناب مبدل شوید در طول زمان در تمام جنبههای کسب و کار خود، شاهد پیشرفتهای چشمگیر خواهید بود.

مرجع پیشنهادی: کتاب تولید ناب (ماشینی که جهان را تغییر داد.)

محصولات پیشنهادی مرتبط

تولید بر اساس نیاز مشتری، بیشتر برای ژاپن و غرب مناسب هستش و در اقتصاد تورمی ایران محصولی که اضافه، تولید شده را میتوانیم چند ماه بعد با قیمت بالاتر بفروشیم و سود کنیم، پس چه نیازی به تولید ناب وجود دارد (با موجودی صفر)؟

تولید بر اساس نیاز مشتری، در هر اقتصادی و هر صنعتی باعث حذف اتلافهای خیلی زیادی خواهد شد. موضوع تورم هم در همه اقتصادها به شکلی وجود دارد اما در اقتصاد ما خیلی شدید است. در همه سازمانها در سرتاسر جهان این سوال مطرح است که در چنین شرایطی چگونه ارزش پول خود را حفظ کنیم و پاسخ حتما حفظ موجودی نیست و اگر هم باشد آخرین پاسخ است. پاسخ درست در نحوه تخصیص نقدینگی به شکلهای زیر است:

نقدینگی برای هزینههای جاری، توسعه، استهلاک، مشکلات پیشبینی نشده و بورس بازی. بورس بازی پاسخ به همین پرسش است. یعنی خرید و نگهداری اقلامی که در آینده هم سودآور باشند و هم در صورت نیاز به سرعت قابل تبدیل به نقدینگی باشند. اقلامی مثل ارزها، طلا، زمین، مواد اولیه و … . برای مطالعه بیشتر در این باره به مقاله اضافه تولید در اقتصاد تورمی؛ سود یا زیان مراجعه کنید.

منظور از شناسایی اتلاف چیست؟ چون ما که هر روز درگیر کاریم، بعد از چند سال کاملا به مشکلات آگاهیم.چرا باید وقت مان را صرف شناسایی اتلاف کنیم؟

اتلاف، هر فعالیتی است که منابع را مصرف میکند اما از نگاه مشتری و نه من و شما ارزشی به محصول اضافه نمی کند، یعنی مشتری در بازار رقابتی حاضر به پرداخت پول آن نیست و در بازار انحصاری، فقط قیمت تمام شده شما را بالا میبرد و حاشیه سود شما را کاهش میدهد. آنچه شما در طول روز به عنوان مشکل میبینید فقط نوک کوه یخ مشکلات است، مشکلات، ناشی از اتلافها هستند و خود اتلافها ریشه در بسیاری از مشکلات پنهان دارند، مشکلاتی که در همه جا وجود دارند اما ما معمولا بدون وقت گذاشتن نمیتوانیم آنها را ببینیم. موضوع مثل تب است. شما ممکن است از تب رنج ببرید اما ریشه آن ممکن است یک سرماخوردگی ساده باشد یا کورونا یا یک عفونت حاد ریوی ناپیدا. شما باید یا خودتان معاینه و بررسی دقیق کنید یا از مشورت یک پزشک استفاده کنید. خط تولید هم همینطور است. مثلا یک دستگاه دائما خراب میشود و شما ممکن است اپراتور، مواد اولیه یا حتی واحد نت را متهم کنید اما خرابی دستگاه ممکن است به علل دیگری یا همه این علل ایجاد شود. پس شما باید با دقت روی این مشکلات که ریشه در اتلاف دارند دقت کنید و اتلافها را بشناسید و سپس به سراغ ریشه اتلافها بروید، آن هم در کل سازمان نه در اولین چیزی که به چشمتان میافتد. آنوقت باید با روش درست و اقدام اصلاحی ریشههای اتلاف را برطرف کنید تا مشکل شما واقعا و برای همیشه حل شود.

در مقاله اشاره کردهاید که در تولید ناب بهرهوری از طریق حذف اتلاف کارکنان مازاد یا بیکار است! آیا کاهش نیروی انسانی که فلسفه تولید ناب طرفدار آن است؛ با احترام به نیروی انسانی، که آن هم در تولید ناب اهمیت بالایی دارد، در تضاد نیست؟

در ابتدا این را در نظر بگیریم: نیروی انسانی که ارزشی ایجاد نمیکند دارد وقت خود را تلف میکند و این بدترین شکل بی احترامی به نیروی کار است. ضمنا در تولید ناب حذف نیروی انسانی از یک محل معین به معنای اخراج او نیست بلکه به معنای آن است که باید از او در جاهای دیگر به شکل درست استفاده شود. در بسیاری از شرکتها نیروها در جایی که واقعا ارزشی ایجاد نمیکنند جمع میشوند و در مقابل بسیاری از کارهای مهم معطل میماند چون همه از کمبود نیروی انسانی رنج میبرند. یک مثال ساده: وقتی یک اپراتور باید قطعات خود را خودش از انبار تحویل بگیرد دستگاهها بیکار میمانند و ما به هدف تولید خود نمیرسیم. فرض کنید در این مورد ما دو اپراتور داریم که با حذف اتلافها یکی از آنها بیکار شود. در اینجا ما میتوانیم از این اپراتور برای رساندن قطعه به اپراتور دیگر استفاده کنیم. شما میگویید خوب فرقی نکرد، باز هم ما دو اپراتور داریم. اما فرق کرد. حالا هر بار خط شما برای تحویل قطعات نمیخوابد و مشکل اصلی شرکت که بهرهوری پایین خطوط تولید است حل میشود. توجه کنید که همیشه شما باید به بهرهوری کل نگاه کنید نه بهرهوری جزئی و یک نقطه معین. ما با این کار بهرهوری کل سیستم را به شکل چشمگیری افزایش می دهیم.

از استاد گرانمایه، آقای موتابیان عزیز، بابت همه آموزشهاشون سپاسگزارم و یک سوال از ایشان داشتم:

ما در شرکت یک پروژه بهبود کیفیت تعریف کردیم و برای اون چند کار کردیم:

1- برای خودکنترلی یک سری تجهیزات خریدیم و به خطوط اضافه کردیم

2- همچنین دفعات و آیتمهای بازرسی را در واحد کنترل کیفیت افزایش دادیم

البته از نتیجه کار راضی هستیم اما چون باید قیمت را ثابت نگه داریم، کیفیت حاصله برامون گران تمام شد. آیا بدون این هزینهها (یعنی هزینه خرید تجهیزات و هزینه نیروی انسانی)، امکانش هست که کیفیت را افزایش داد؟

مهندس کریمی عزیز سپاس فراوان از محبتهای همیشگی شما

بله. اگر روی علت وریشه و منشا مشکل کار میشد شرکت متوجه میشد که چرا محصولش دچار عیب میشود، آن وقت با حداقل تجهیزات و ارزانترین آنها و حداقل کردن بازرسیها میتوانستید بدون این هزینهها کیفیت را بالا ببرید. برای نمونه فرض کنید 4 عملیات مختلف توسط یک اپراتور انجام میشوند و گاهی مواقع او فراموش میکند یکی از این عملیاتها را انجام دهد و در نتیجه، محصول معیوب تولید میشود. در این مورد کافی است شما با تجهیزاتی ساده، کاری کنید که اگر یکی از عملیاتها پس از دیگری انجام نشد، کل دستگاهها خاموش شوند یا یک آژیر به صدا درآید. در این صورت شما حتی به بازرسی هم نیاز ندارید و چنین تجهیزاتی هم بسیار ارزان هستند.

ما در واحد مهندسی صنایع متوجه شدیم که خودمان اتلاف مهمی نداریم و اگر محصول به موقع به مشتری نمیرسد، مشکل از تامینکنندگان ماست که یا قطعات را با تاخیر میفرستند یا کیفیت قطعات پایین است. چطور باید تامینکنندگان را ناب کرد؟

اگر شما فکر میکنید مشکلی ندارید بدانید که یا خیلی عالی هستید یا خیلی مشکلات پنهان دارید. پس اول روی مشکلات خود تمرکز کنید، آنها را آشکار کنید. به کمک اصول و ابزارهای ناب آنها را برطرف کنید. سپس به سراغ تأمینکننده بروید و به او هم کمک کنید که همین مراحل را طی کند. اما اگر همان اول به سراغ تامینکننده بروید مطمئن باشید که هیچ کمکی نمیتوانید به او بکنید چون شما که حتی نتوانستید مشکلات خود را ببینید و حل کنید، نمیتوانید مشکلات او را هم ببینید و به او کمک کنید تا مشکلاتش را حل کند. تویوتا اول خود را ناب کرد و سپس به سراغ تأمینکنندگانش رفت تا آنها را ناب کند. این تنها راه درست است.

سلام و ممنون از آموزشهای خوبتون، یه سوال داشتم اینکه با چه ابزاری و به چه صورتی استراتژی ها در تولید ناب معرفی میشن؟

با سپاس فراوان از همراهی شما

در تولید ناب از تمام تکنیکهای رایج برای تدوین استراتژیها استفاده میشود اما کل این فرآیند به کمک یک کاغذ A3 صورت میگیرد. در این کاغذ، تمرکز بر اصلیترین مشکل شرکت قرار گرفته و به این پرسش پاسخ داده میشود: مشکل اصلی کنونی شرکت چیست یا در صورت تداوم وضع موجود شرکت با چه مشکل اصلی مواجه خواهد شد؟ سپس، ریشه این مشکلات، شناخته شده و بر اساس آن اهدافی تعیین میگردد. در نهایت برای تحقق این اهداف، اقداماتی طرح میشود و یک برنامه اجرا نیز برای این اقدامات تدوین میگردد. نهایتا هم بازههای زمانی مشخصی تعیین میشود که طی آن باید میزان تحقق اهداف استراتژیک بررسی شود و نتایج آن میتواند منجر به بازنگری در اقدامات و حتی اهداف شود. استراتژی پویا همین است: بازنگری دائمی و منظم در استراتژیها با توجه به مشکلات امروز، میزان تحقق استراتژیها و موانع سر راه برای پیشبرد آنها. در این باره به کتاب خوب دنیس پاسکال با نام انجام کار درست رجوع کنید. این کتاب به فارسی ترجمه نشده است اما متن انگلیسی آن در وبسایت لین اینترپرایز موجود است و میتوانید آن را از آنجا تهیه کنید: LEAN.ORG

با سلام

در بخش انواع اتلاف چیست؟ بندهای 5 و 7 رو جابجا نوشتید.

سلام دوست ناباندیش

سپاس فراوان از شما که با دقت نظر این مورد را تذکر دادید. مطلب ذکرشده اصلاح شد.

با سلام

منظور از IWS چیست؟

با تشکر

سلام دوست ناباندیش

سیستمهای کاری یکپارچه (IWS) یک روش پیادهسازی همه جانبهی تفکر ناب و تولید ناب در سازمانها و برای هر کسبوکاری است که بسیار شبیه مدل تولید در کلاس جهانی است. و شاید نکته مهم آن در توجه به این است که برای تحقق کامل یک سیستم ناب باید به همه جنبههای سازمان توجه شود. این توجه و تمرکز را میتوانید در ده ستونی بیابید که در این متدولوژی آمده است. البته در تولید ناب و سیستم تولید تویوتا هم تمام این موارد بلکه موارد بیشتری باید مورد توجه قرار گیرد که بدون آنها نمیتوان یک سیستم ناب را در یک سازمان (همچنین در کل زنجیره تأمین از یک سو و تا مشتری از سوی دیگر) متحقق کرد. توجه به یکپارچگی در کل سازمان در جهت تحقق تولید ناب یعنی رسیدن به اتلاف صفر یک امر ضروری است و خیلی از سازمانها به تولید ناب فقط به عنوان یک روش تولید یا حتی یک شیوه لی اوت نگاه میکنند و حال آنکه تولید ناب یعنی تغییر کامل کل سازمان در همه وجوه آن. مهمترین ستونهایی که در سیستمهای کاری یکپارچه به آنها توجه میشود عبارتند از:

(1) رهبری سازمان، 2) آموزش کارکنان 3) به صفر رساندن زیانهای عمده یا همان حذف اتلاف، 4) نگهداری و تعمیرات خودگردان، (5) نگهداری و تعمیرات پیشگیرانه (5) بهبود کیفیت، (6) مدیریت زنجیره تأمین و … .

با سلام

به نظر من تولید ناب برای ما ایرانی ها قابل پیاده سازی نیست چون انظباط و کار تیمی که برای پیاده سازی ناب لازم هست، بیشتر جزو فرهنگ ژاپنیها است.

حسین عزیز

بگذارید گزاره شما را به این شکل بیان کنیم: مادامی که فرهنگ انضباط و کار تیمی در سازمانی نهادینه نشود، فرآیند ناب شدن سازمان بسیار سخت و گاه غیرممکن میشود. برای این کار، مدیران ارشد باید از خودشان شروع کنند. آنها باید خودشان را همچون یک اپراتور خط تولید بدانند و برای کار روزانه خود یک برنامه دقیق داشته باشند و سپس از دیگران بخواهند تا این انضباط را در کار خود پیاده کنند. پشتیبانی مدیریت ارشد و تعهد او باعث میشود که انضباط لازم در کارکنان ایجاد شود.

آنها وقتی ناب را تجربه کنند و آثار آن را ببینند در کنار نظارت و پایش دائمی مدیریت به تدریج به صفتهای لازم برای ناب دست خواهند یافت. نکته آخر این که در ناب شما نباید سخت بکوشید بلکه فقط کافی است هوشمندانه در ساعات کار خود، کار کنید. اتفاقا سختکوشی برای سیستمهای بینظمی لازم است که در آن دائما مشکلات غیرمترقبه ایجاد میشوند و باید هر روز رفع شوند. در بعضی شرکتها به عینه دیدهایم که برای خروج محصول از شرکت چه سخت تلاش میکنند و جان میکنند چونکه فاقد یک سیستم منضبط و درست هستند.

من مدیر تولید یک شرکت لوازم خانگی هستم. در دورههای تولید ناب که شرکت کردم، همیسه اصرار بر صفر کردن موجودیها است اما این کار باعث بروز مشکلات جدی در خط تولید نمیشود؟

محمد عزیز،

بله ممکن است باعث بروز مشکل شود، اما:

چه کسی گفته است که تولید ناب یعنی موجودی صفر؟

در تولید ناب هدف دستیابی به یک حداقل موجودی موردنیاز است، موجودی که میزان آن با توجه به همین مشکلات تعیین شده است. وقتی شما با توجه به مشکلات فعلیِ خطِ خود یک موجودی دقیق و درست تعیین کردید، باید سازوکارهایی را هم ایجاد کنید که این موجودی همیشه به طور ثابت در خط باشد و بماند. این همان سیستم کششی به کمک سوپرمارکت است. وقتی شما توانستید چنین سیستمی را پیاده کنید، آنگاه نوبت آن است که به سراغ مشکلات بروید و آنها را تا آنجا که ممکن است برطرف یا کم کنید.

مثلا اگر شما برای جلوگیری از توقف فرایند بعدی در اثر خرابی ماشینآلاتِ فرایند قبلی، یک موجودی احتیاطی حفظ میکنید، حالا میتوانید میزان این توقف را با استقرار یک سیستم نِت ناب، کم و کمتر کنید و در نتیجه، نیاز شما به موجودی ایمنیِ مربوطه کم و کمتر خواهد شد. در کتاب کانبان از آغاز تا پایان به این بحث به خوبی اشاره شده است. توصیه می کنیم این کتاب کارگاهی را حتما بخوانید.

با سلام

من مدیر تضمین کیفیت یک شرکت قطعه ساز هستم. چند پروژه بهبود تعریف کردیم اما با مقاومت زیادی روبه رو شدیم چون هیچکس از مدیران گرفته تا اپراتورها حاضر نبودند روش کار خود را تغییر دهند. راه حل چیست؟

با تشکر

ما باید بدانیم که پروژه های بهبود باید از دل جمع بیرون بیاید نه یک واحد یا شخص خاص. وقتی شما یک پروژه تعریف میکنید و از دیگران میخواهید که فقط انجامش دهند، در هر کجای دنیا هم که باشید با مقاومت مواجه خواهید شد. برای این که یک پروژه موفق باشد باید:

همه بدانند مشکل واقعی چیست.

همه ریشه مشکلات را بدانند.

همه در فرآیند طراحی پروژه های بهبود مشارکت داشته باشند.

همه باید در پیاده سازی پروژه مشارکت داشته باشند.

همه باید در پایش و ممیزی وضعیت بهبود یافته مشارکت و همکاری داشته و هر گونه عقب گرد و مغایرتی را گزارش کنند. مدیر ارشد مستثنی نیست. تا وقتی مدیران ارشد فکر میکنند بهبودها بر عهده کارکنان است نه ایشان هیچ بهبودی واقعا متحقق نخواهد شد.