چرخه دمینگ (PDCA) چیست؟ و نقش آن در بهبود مستمر

مقدمه

هیچ کاری بدون چرخه PDCA قابل اجرا نیست، چه آن کار یک کار روتین روزانه باشد و چه یک تغییر کوچک و جزئی در همان کار و یا یک تغییر بزرگ در سطح کلان یک سازمان. برای مثال اگر بخواهید تولید روزانه خود را به درستی انجام دهید نیاز به یک برنامه تولید دارید (مرحله Plan)؛ برای تحقق این برنامه نیازمند منابع و امکانات هستید و روشی که این امکانات را طوری در کنار هم قرار دهد که بتوان برنامه را عملی کرد (مرحله Do)؛ اما معمولا هیچ خط تولیدی آنقدر کامل نیست که با صرف ارائه یک برنامه و حتی تامین کامل منابع بتواند دقیقا برنامه را محقق کند. پس لازم است در بازههای زمانی هرچه کوتاهتر روند پیشرفت تولید روزانه مورد ممیزی و بررسی قرار گیرد (مرحله Check)؛ و پس از هر بازرسی در صورت وجود هرگونه مغایرتی، لازم است اقداماتی برای رفع مغایرتها صورت گیرند تا بتوان به برنامه تولید روز دست یافت (مرحله Act/Adjust).

یک اشتباه رایج این است که فکر میکنند چرخه PDCA فقط مختص برنامههای تغییر و بهبود است. حال آن که این چرخه برای اطمینان از تحقق درست هر فعالیتی لازم است.

در نوشته زیر شما با مفهوم این چرخه، تاریخچه آن، مزایا و علل عملیاتی نشدن آن در سازمانها آشنا میشوید. و در نهایت راهکار موثری را برای اجرایی شدن تمام مراحل آن -هم در کارهای روزمره و هم در برنامههای بهبود- فرا خواهید گرفت.

چرخه PDCA چیست؟

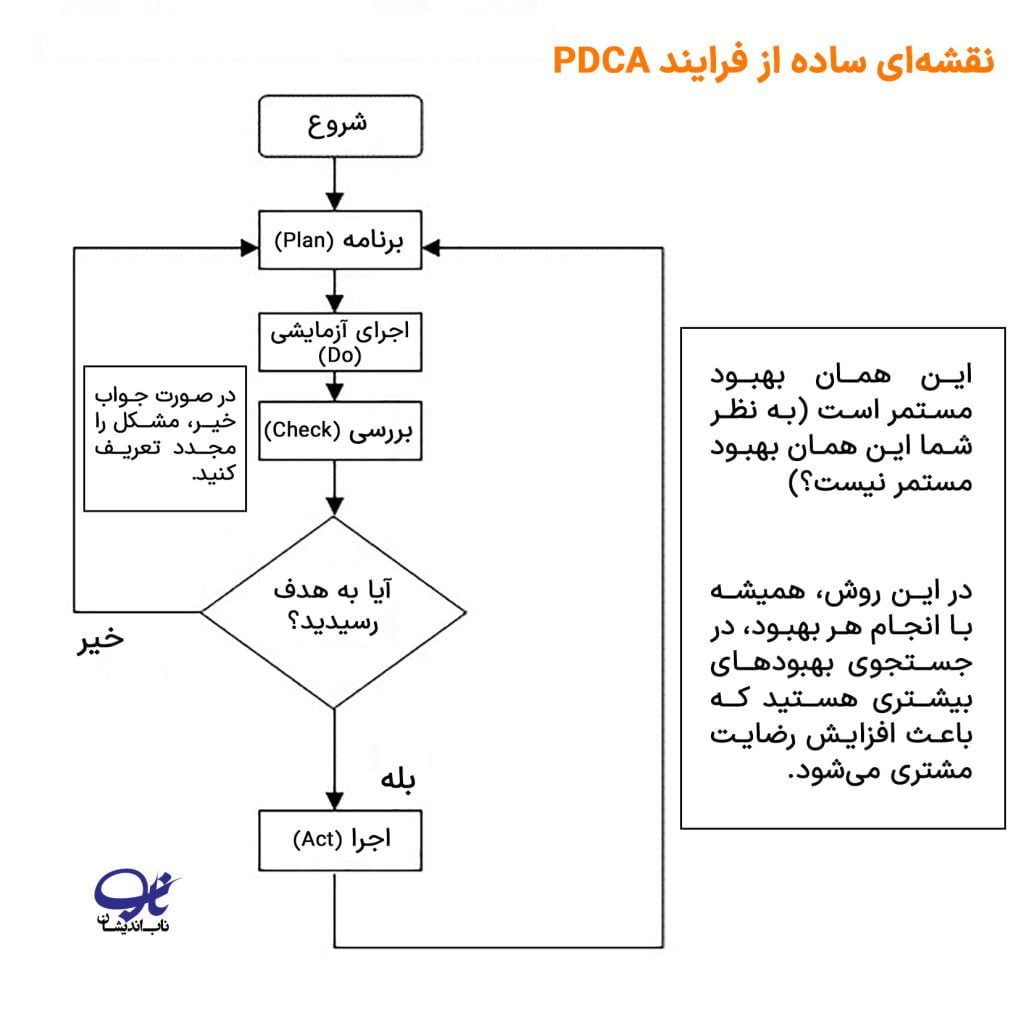

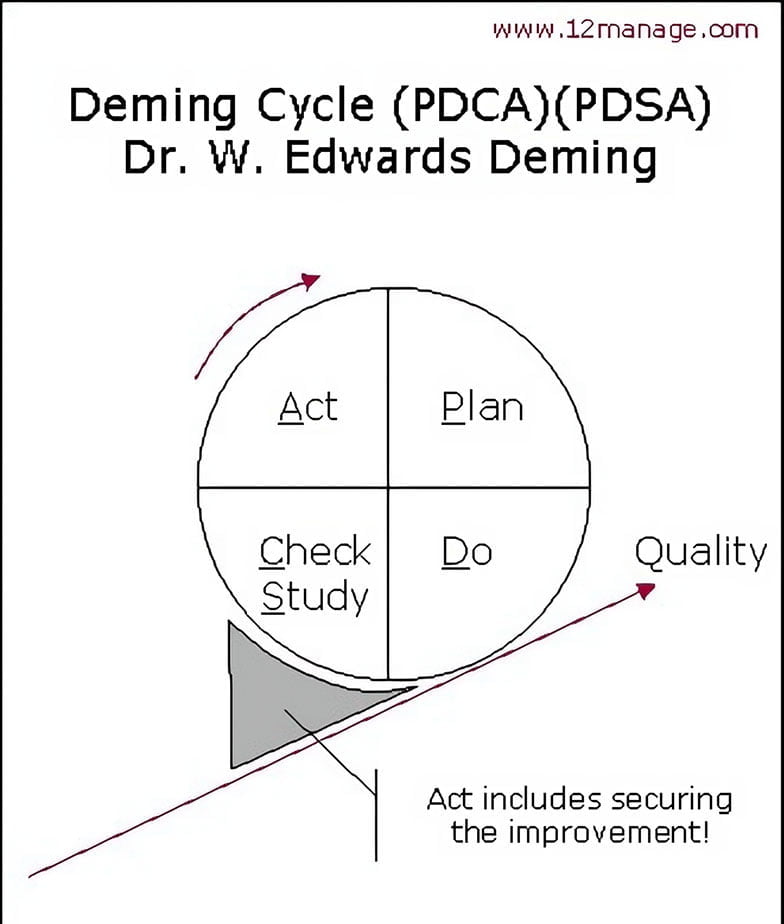

چرخه PDCA یک مدل چهار مرحلهای برای اطمینان از درستیِ انجام کارهای روزمره و حل مسئله، انجام تغییرات و پیادهسازی بهبودها است، البته از این چرخه به عنوان ابزاری برای برنامهریزی پروژه (project planning) هم استفاده میشود. علت نامگذاری این مدل به چرخه (circle) این است: همانطور که یک چرخه پایان ندارد و تکرارپذیر است، PDCA هم پایان ندارد و پس از تحقق کامل پروژه دوباره باید بارها و بارها تکرار شود؛ در واقع چرخه PDCA پایان ندارد چون برای بهبود مستمر نمیتوان پایانی متصور شد. به همین دلیل چرخه PDCA یک مارپیچ بالارونده است که پس از طی هر چرخه، به شرط آن که تمام مراحل به درستی انجام شده باشد یک گام به کمال دست نیافتنی نزدیکتر میشویم.

چرخه PDCA اگر به عنوان یک روش استاندارد حل مسئله مورد استفاده همه قرار گیرد، میتوان مطمئن شد که همه کارکنان میتوانند مشکلات را شناسایی و حل کنند. مراحل این چرخه عبارتند از:

- برنامه: تشخیص مشکلات وضع موجود یک فرایند، تعیین اهداف آن فرایند، و تعیین تغییرات لازم برای رسیدن به اهداف از طریق اقدامات و اهداف فرعی معین (مرحله فرضیهپردازی).

- اقدام- اجرای آزمایشی: تغییرات یا فرایند جدید را امتحان کردن. مرحله تجربه یا آزمایش.

- بررسی: ارزیابی نتایج. پرسیدن این که چه چیزی یاد گرفتیم. مرحله مطالعه و تامل.

- تنظیم-اجرا: آموختههای مرحله قبل را برای اصلاح فرایند جدید به کار بردن. استانداردسازی و تثبیت تغییر و شروع مجدد چرخه. مرحله تنظیم و استانداردسازی.

یادمان باشد این ابزار میتواند هم برای راهحلی که یکبار برای همیشه مشکل را برطرف میکند مورد استفاده قرار گیرد یا به طور مستمر و به عنوان جزئی جداییناپذیر از کارهای روزانه تیمهای کاری باشد. البته توصیه میشود حتما از این چرخه در فعالیتهای معمول و روزانه خود استفاده کنید. در غیر این صورت نمیتوانید از نتیجه بخش بودن فعالیتهای روزانهی خود اطمینان حاصل نمایید.

چرخه PDCA چگونه شکل گرفت؟ (تاریخچه)

شیوه سنتی لانچ یک محصول یا خدمت در بازار چنین بود: نخست طراحی محصول انجام میشد، بعد وارد مرحله تولید میشد و در آخر هم عملیات فروش آغاز میگردید. اما در این روند، بررسی و توجه به کیفیت جایی نداشت. برای همین لازم بود مدلی طراحی شود که به کیفیت هم توجه شود. این مدل که ابتدا به چرخه شوهارت معروف بود در سال 1929 توسط فیزیکدان آمریکایی دکتر والتر شوهارت (Walter Shewhart) بنیان گذاشته شد (دکتر دمینگ به عنوان شاگردِ او، همیشه با احترام خاصی از او یاد میکرد). شوهارت علاقه زیادی به تجزیه و تحلیلهای آماری و بهبود کیفیت داشت. او یک چرخه 3 مرحلهای برای بهبود فرایند طراحی کرد که شامل این مراحل است: تشخیص (Specify)، تولید (Produce) و بررسی (Inspect). بعدها ویلیام دمینگ (William Deming)با الهام از چرخه شوهارت، یک مدل توسعه یافتهتر از یادگیری و بهبود فرایند ارائه کرد که شامل این مراحل بود: طراحی (Design)، انجام (Make)، فروش (Sell) و تِست (Test). در طول جنگ جهانی دوم، دکتر دمینگ متوجه شد که میتوان از این چرخه برای بهبود فرایندهای تولیدی در آمریکا استفاده کرد. همین مدل بود که دکتر دمینگ بعدها به ژاپنیها آموزش داد.

در سال 1951 پس از آموزشهای دمینگ در ژاپن، این مدل توسط اتحادیه دانشمندان و مهندسان ژاپن (JUSE) بازطراحی و به چرخه PDCA امروزی بهبود یافت. مدل بهبود یافته بر خلاف روش طراحی سنتی، با طراحی محصول شروع میشود، با ساخت پایلوت آن ادامه پیدا میکند، در مقیاس کوچک ساخت و آزمایش میشود، و پس از رفع مشکلات به صورت انبوه تولید و در بازار لانچ میشود و نهایتا توسط واحد خدمات پس از فروش و گرفتن بازخوردهای مشتریان، محصول دوباره بهبود مییابد.

در مورد دکتر دمینگ بیشتر بدانید: دکتر دمینگ، زندگینامه و فلسفه انقلابی او

PDCA

این چرخه برای لانچ محصول جدید دو ویژگی مهم داشت: ویژگی اول، چرخه مصرف کننده که کمک میکند مهندسان متوجه شوند چه کارهایی برای رسیدن به بهبود باید انجام شود و ویژگی دوم، چرخه یادگیری است.

بعدها چرخه PDCA کاربرد وسیعتری یافت و برای مدیریت عملیات روزمره و مهمتر از آن برای مدیریت تغییرات و بهبودها به کار گرفته شد.

مراحل چرخه PDCA

چنانکه گفته شد چرخه PDCA دارای چهار مرحله است که در زیر با تفصیل بیشتری به آنها خواهیم پرداخت:

1. برنامه (Plan) :

در مرحله اول، (1) یک مشکل یا فرصتی برای بهبود، شناسایی میشود؛ (2) این مشکل، تجزیه و تحلیل میشود یا فرصت بهبود مورد نظر مورد مطالعه همه جانبه قرار میگیرد؛ (3) اقدامات اصلاحی برای حل مشکل یا راهکارها برای تحقق بهبودِ مورد نظر در قالب یک پروژه بهبود به صورت تیمی طراحی میگردند؛ (4) گانت چارتِ اقدامات اصلاحی یا راهکارهایِ مورد توافق تهیه میشود؛ (5) در نهایت، تاریخ شروع و پایان هر گامِ پروژه با توجه به منابع مالی و انسانی تعیین میگردد. در پایان این مرحله است که ما یک طرح برای اجرا و یک برنامه زمانی در دست خواهیم داشت.

در چکلیست خود برای مرحله برنامه، 12 پرسش زیر را بنویسید و حتما به آنها پاسخ دهید تا بتوانید با اطمینان خاطر به مرحله بعد بروید:

- مشکل چیست؟

- آیا مشکلِ درست را انتخاب کردهایم و این همان مشکلی است که باید روی آن تمرکز کنیم؟

- این مشکل چه تاثیری بر عملکرد فرایند و نیروی کار دارد؟

- این مشکل باعث نارضایتی کدامیک از ذینفعان شده است (مالکان، مشتریان، تامینکنندگان، کارکنان)

- حل این مشکل چه دستاوردهایی برای ما خواهد داشت؟

- برای درک مشکل و شناخت ریشههای آن به چه دادهها و اطلاعاتی نیاز داریم؟

- اقدامات اصلاحی که باید انجام شوند کدامند؟

- ما به چه منابعی نیاز داریم؟

- در این گام از بهبود، روی چند اقدام اصلاحی میخواهیم متمرکز شویم؟

- نقش هر واحد در پیادهسازی اقدامات اصلاحی چیست؟

- اهداف (شاخصها) و انتظارات ما از این اقدامات چیست؟

- با توجه به منابعی که در اختیار داریم گانت چارت واقعی و قابل دستیابی باید چگونه ترسیم شود؟

به طور خلاصه، در مرحله برنامه، مشکل را شناسایی و درک میکنید و از طریق درک فاصله میان وضع موجود و وضع مطلوب، فرصتهای بهبود را شناسایی میکنید. سپس میکوشید ریشه مشکل یعنی آنچه که باعث بروز مشکل شده را پیدا کنید. پس از آن اقدامات اصلاحی خود را اولویتبندی کنید. در نهایت، اهداف و شاخصهایی را تعریف میکنید که نشاندهنده انتظارات شما از نتایج حاصله از حل مشکل است تا بتوانید بعداً دوباره آنها را بررسی کنید تا دریابید آیا راهحلی که انتخاب کردهاید اثربخش بوده است یا خیر.

2. اقدام – اجرای آزمایشی برنامه (Do) :

در مرحله دوم، (1) اقدامات اصلاحی-راهکارها در یک مقیاس کوچک، اجرایِ آزمایشی میشوند؛ (2) همراه با فرایند پیادهسازی، مشکلات طرح، شناسایی و ثبت میشوند. شما در پایان این مرحله، جدولی از مغایرتها با اهداف پروژه و یک فهرست از مشکلات خواهید داشت.

در چکلیست خود برای این مرحله، موارد زیر را ثبت کنید تا بتوانید با اطمینان خاطر به مرحله بعد بروید:

- فرایند پایلوت (برای اجرای آزمایشی) را درست انتخاب کردهایم؟

- آیا همه اعضای تیم نقش و وظایف خود را میدانند؟

- آیا همه چیز طبق برنامه و استانداردهای تعیین شده انجام شده است؟

- مشکلات پیشبینی نشده شامل چه مواردی بودهاند؟

- آیا مکانیزمی ایجاد کردهایم که بتوانیم نتایج را به طور روزانه به درستی ثبت کنیم؟

- چه دادههایی را باید ثبت کنیم؟

3. بررسی (Check) :

در مرحله سوم، (1) مشکلات و موانع ثبت شده بررسی و تجزیه و تحلیل میشوند؛ (2) به کمک ابزارهای حل مسئله (گزارش A3، چراهای پنجگانه، نمودار پارتو، نمودار فیش بُن و …) ریشه مشکل به درستی شناسایی میشود. در پایان این مرحله، کاملا متوجه میشویم که ریشه مغایرت از طرح یا به بیان دیگر مشکلِ اقدامات اصلاحی چه بوده و چرا به اهداف خود نرسیدهایم. اگر نگوییم همیشه، در اکثر مواقع، نتیجه اقدامات اصلاحی دقیقا آن چیزی نیست که انتظارش را داشتهایم اما بایدخوشحال باشیم چون حالا به نقاط ضعف طرح خود آگاه شدهایم.

در چک لیست خود برای این مرحله ، 11 نکته زیر را در نظر بگیرید تا بتوانید با اطمینان خاطر به مرحله بعد بروید:

- آیا اجرای آزمایشی موفقیتآمیز بوده است؟

- فرایند در کدام نقاط متوقف میشود؟

- در کدام نقاط تاخیر داریم؟

- دوبارهکاریها و عیوب در کدام نقطه از فرایند وجود دارد؟

- کدام نقاط نیاز به تجدید نظر و اصلاح دارند؟

- ریشههای مشکلات چیست؟

- از چه ابزارهایی برای رسیدن به علت-ریشهی مشکلات استفاده کنیم؟

- آیا باید اقدامات اصلاحی دیگری را تست کنیم؟

- آیا در تیم یک توافق همگانی درباره ریشه مشکل و اقدامات پیشنهادی جدید وجود دارد؟

- آیا اقدامات پیشنهادی قابل اجرا هستند؟

- آیا اقدامات پیشنهادی را در گانت چارت اعمال کردهایم؟

به طور خلاصه، در این مرحله، نتایجی را که پس از اجرای آزمایشی ثبت کردهاید با انتظاراتی که در مرحله اول تعیین کردهاید، مقایسه میکنید. اگر نتایج مطابقت داشت، میتوانید به مرحله چهارم بروید. اگر نتایج نامنطبق با انتظارات بود، توصیه میشود در مرحله چهارم، مرحله اول را دوباره مرور کنید تا یا راهحل خود را اصلاح کرده یا راهحل دیگری را انتخاب و تست کنید. معمولاً قبل از رفتن به مرحله چهارم، باید چندین بار مراحل اقدام و بررسی را دوباره طی کنید تا بتوانید قبل از اجرای پروژه، از درستی اقدامات خود مطمئن شوید.

4. اصلاح و تنظیم- اجرا (Adjust/Act) :

در مرحله چهارم، (1) با توجه به ریشه مشکل شناسایی شده، اقدامات اصلاحیِ جدید تعریف میشوند و طرح قبلی، مجددا بازنگری و اصلاح میشود؛ (2) طرح بهبود یافته بازنگری شده، پیادهسازی و اجرا میشود. (3) همچون مرحله دوم، نتایج حاصل از اجرای طرح بهبود یافته ثبت میشوند. در پایان این مرحله، دو حالت پیش میآید:

- – اگر طرح اجرایی با اهداف پروژه کاملا مطابقت داشت یعنی موفق شدهایم. بنابراین گام بعدی تثبیت پروژه است. زمان تثبیت پروژه بستگی به چابک بودن تیم عملیاتی پروژه دارد اما معمولا توصیه میشود که حداقل تا 6 ماه تغییری در نحوه انجام کار (اقدامات اصلاحیِ انجام شده) صورت نگیرد. در دوره تثبیت باید بر کارهایی مانند استانداردسازیِ اقدامات، آموزش افرادی که کار را انجام میدهند، ممیزیها و ثبت و آنالیز بردهای اعلان مشکل متمرکز باشیم.

حالا وقت آن است که این بهبود را جشن بگیرید و نتایج آن را به سایر کارها یا واحدها تعمیم و گسترش دهید. البته باید آگاه باشید که طرحِ پیاده و تثبیت شدهی شما، حالا یک وضع موجود است که قطعا نیازمند بهبود است. پس برای شناسایی فرصتهای جدید بهبود، دوباره چرخه PDCA را تکرار میکنیم. - – اگر طرح اجرایی باز هم با اهداف پروژه مطابقت نداشت (که معمولا در همان چرخه اول ندارد)، دوباره چرخه را از مرحله اول تکرار میکنیم.

در چکلیست خود قبل از اجرای پروژه به آیتمهای زیر توجه کنید:

- چگونه میتوانید این تغییر جدید را به طور موثر در سازمان پیاده کنیم؟

- برای پیادهسازی اقدامات اصلاحی پیشنهادی به چه منابعی نیاز داریم؟

- کارکنان چه آموزشهایی باید ببینند؟

- آیا کار را استاندارد کردهایم؟

- آیا مکانیزم درستی برای ثبت عملکرد فرایند داریم؟

- آیا دادههای ثبت شده به درستی تجزیه و تحلیل میشوند؟

- آیا به اهداف تعیین شده در برنامه دست یافتهایم؟

- آیا مکانیزمی برای تثبیت و حفظ تغییرات تدوین کردهایم؟

- آیا یک سیستم ممیزی همپوشانه (لایهای) تدوین شده است؟

- آیا آنچه را که آموختهایم مستند کردهایم؟

- آیا میتوان تجربههای جدید را به سایر پروژهها تعمیم داد؟

- فرصتهای جدید بهبود کدامند؟

رابطه چرخه PDCA و تولید ناب

چرخه PDCA یک فرایند دائمی برای بهبود محصولات و خدمات است، آنچه که در تفکر ناب به آن تعریف ارزش از نگاه مشتری گفته میشود. و همان طور که معروف است مفهوم بهبود یا کایزن، عنصری جداییناپذیر در مدیریت ناب است. در واقع چرخه PDCA یکی از قدرتمندترین ابزارهای حلمسئله است که در تولید ناب در کنار گزارش A3 در سازمانهای ناب به کار میرود و بر شناسایی مشکل، آزمایش اقدامات اصلاحی، تجزیه و تحلیل نتایج و بهبود واقعی فرایندها متمرکز است.

PDCA و تولید ناب هر دو بر این باورند که فرهنگ یک سازمان زمانی تغییر میکند که کارکنان به حلکننده مشکل تبدیل شوند و تفکر انتقادی را یاد بگیرند. چنین بستری با تلفیق دو ابزار قدرتمند PDCA و گزارش A3 در تولید ناب فراهم میآید:

-سازمان به کارکنان فرصت میدهد تا ایدهها و فرضیههای خود را در مورد یک مشکل یا یک بهبود مطرح کنند،

-و بتوانند این ایدهها را در قالب اقدامات اصلاحیِ زمانبندی شده آزمایش کنند،

-سپس نتایج را بررسی و با هم برای مشکلات راهحل پیدا کنند،

-و راهحلها را پیادهسازی کنند و بدین ترتیب به یکدیگر یاد دهند و از هم یاد بگیرند.

در واقع میتوان گفت چرخه PDCA یکی از تکنیکهای تولید ناب برای پیادهسازی تغییرات است و برای عملیاتی کردن PDCA باید از اصول و ابزارهای ناب بهره ببریم: اگر از PDCA به تنهایی استفاده شود، ممکن است مرحله Plan طولانی شود یا به نتایجی که انتظار داریم منتج نشود یا حتی چرخه در مرحله ACT متوقف شود. اما کاربرد آن همراه با ناب به بهبود مستمر واقعی میانجامد چون تولید ناب به دلیل نگاه جریان ارزشی و تعریف ارزش از نگاه مشتری و ساختار منسجم و نظاممندی که دارد همیشه در جستجوی کایزنهای جدید است و اگر در وضع موجود دیگر فرصتی برای بهبود وجود نداشته باشد برای سازمان چالشهای جدید تعریف میکند: بالا بردن استاندارد محل کار، افزایش بهرهوری، ارتقای سطح ایمنی و کیفیت، تکوین و توسعه محصولات جدید، توسعه بازار، کاهش قیمت تمام شده و … .

PDCA و سایر تکنیکهای بهبود فرایند

رابطه PDCA و شش سیگما

دیدگاه اول: PDCA جزئی از ساختار Six Sigma

شش سیگما (Six Sigma) یک رویکرد بهبود کیفیت و بهبود فرایند است و برای بهبود عملکرد فرایند و افزایش کیفیت محصولات و خدمات از ابزارها و تکنیکهای مختلفی مانند FMEA استفاده میکند. شش سیگما با استفاده از 5 گامِ DMAIC (تعریف، اندازهگیری، تجزیه و تحلیل، بهبود و کنترل فرایند) چارچوبی فراهم میآورد که بتوان عوامل موثر بر انحراف از وضع مطلوب یا تغییرپذیری خروجی فرایندها را تشخیص داد. در شش سیگما برای تحقق مراحل تعریف و بهبود از تکنیک PDCA استفاده میشود اما بعضی متخصصان معتقدند برای اجرای تمامی مراحل شش سیگما باید PDCA را به کار برد.

دیدگاه دوم: PDCA متفاوت از Six Sigma

PDCA و DMAIC در بعضی موارد مشابه هستند مثلا هر دو باعث بهبود کسب و کار میشوند و در مواردی میتوانند جایگزین یکدیگر شوند. اما در روشِ شناسایی بهبودها با هم متفاوتاند مثلا رویکردِ PDCA کارکنان محور است و تمرکز آن بر نیروی انسانی است اما شش سیگما رویکردی داده محور دارد و تمرکز آن بر اندازهگیری و آنالیز دادهها است. این دو رویکرد لزوماً مقابل هم نیستند، اما برای شرکتی که بخواهد همزمان از هر دو رویکرد استفاده کند بسیار ناکارآمد و گیجکننده خواهند بود.

همچنین، در رویکردهای PDCA و Lean، پیادهسازی بهبودهای بزرگ از طریق گامهای کوچک، تدریجی و سیستماتیکِ شناسایی و حل مشکل انجام میشود (Incremental change) که در طول زمان باعث ایجاد بهبود مستمر و تغییرات مثبت پایدار میگردد. اما در رویکردDMAIC ، تصمیمگیری برای تغییر بیشتر مبتنی است بر تجزیه و تحلیل و تفسیر دادهها، و تغییرات در مقیاس بزرگ اتفاق میافتند.

رابطه PDCA و PDSA

PDCA مخففِPlan-Do-Check-Act است، در حالی که PDSA مخففِPlan-Do-Study-Act است. هدفِ هر دو چرخه، شناسایی و پیادهسازیِ بهبود است و تنها در مرحله سوم با هم تفاوت دارند.

در PDCA، هدف از مرحله Check (بررسی)، ممیزی و تجزیه و تحلیل دادههای ثبت شده در مرحله قبل (اقدام-اجرای آزمایشی) است تا بتوان ریشه مشکلات پیش آمده را شناسایی کرد و به این پرسش پاسخ داد که طرح اولیه که در مرحله برنامه به آن رسیدهایم تا چه حد کارآمد بوده است و برای رسیدن به اهداف، چه تغییراتی در آن باید داد. در PDSA، هدف از مرحله Study (مطالعه)، تجزیه و تحلیل عمیق نتایج هر یک از اقدامات اصلاحی پیادهسازی شده است تا نسبت به حفظ و تثبیت بهبودها در بلند مدت اطمینان حاصل شود. و فقط مختص به یک مرحله نیست و در تمام مراحل قبل و بعد از خود هم باید انجام پذیرد. در واقع، میتوان گفت PDSA مدلِ توسعه یافتهی PDCA است.

چه زمانی از چرخه PDCA استفاده میشود؟

الف) PDCA در نقش چرخه بهبود

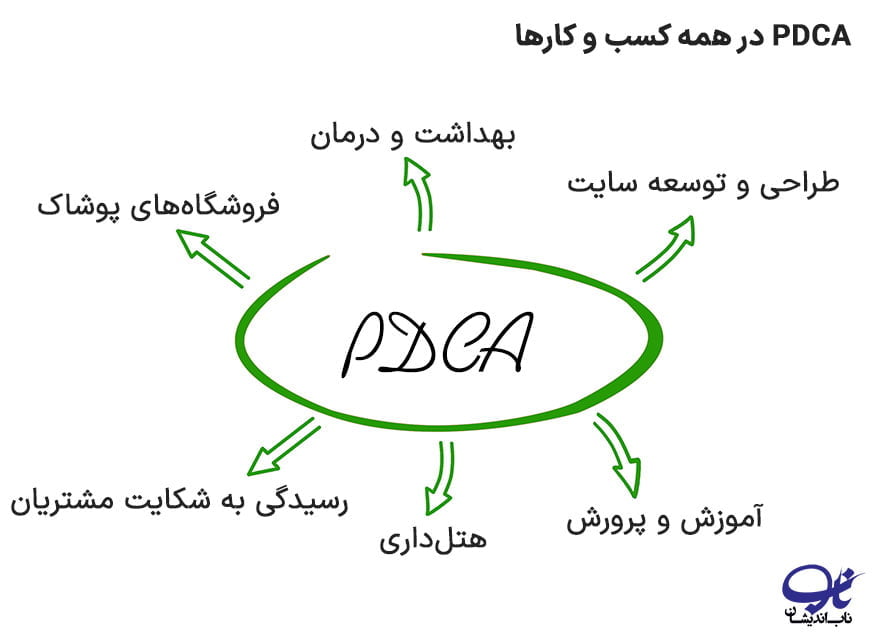

ویژگی منحصر به فرد PDCA این است که ساز و کار آن قابل انطباق با هر فعالیتی در هر کسب و کاری است و امروزه از آن حتی در فرایندهای آموزشی، بهبود فردی و خودیاری هم استفاده میشود. شواهد نشان میدهد که هیچ محدودیتی در استفاده از این چرخه وجود ندارد. برای مثال:

-تکوین و توسعه یک محصول یا خدمت جدید

-بهینهسازیِ (Optimizing) وضع موجود فرایندها، محصولات یا خدمات فعلی از طریق شناسایی مشکلات و تلاش برای کاهش یا حذف آنها

-تعریف یک پروژه بهبود از طریق استقرار یک فرایند جدید

-بررسی فرصتهای موجود و آینده برای بهبود مستمر

-ایجاد مرکزی برای گردآوری و آنالیز دادهها با هدف شناسایی ریشه مشکلات و اولویتبندی آنها (که به دفتر پیشبرد ناب یا کایزن معروف است)

-پیادهسازی تغییرات (از یک فعالیت ساده انفرادی گرفته تا اتمام به موقع یک پروژه یا تحقق استراتژیهای سازمان)

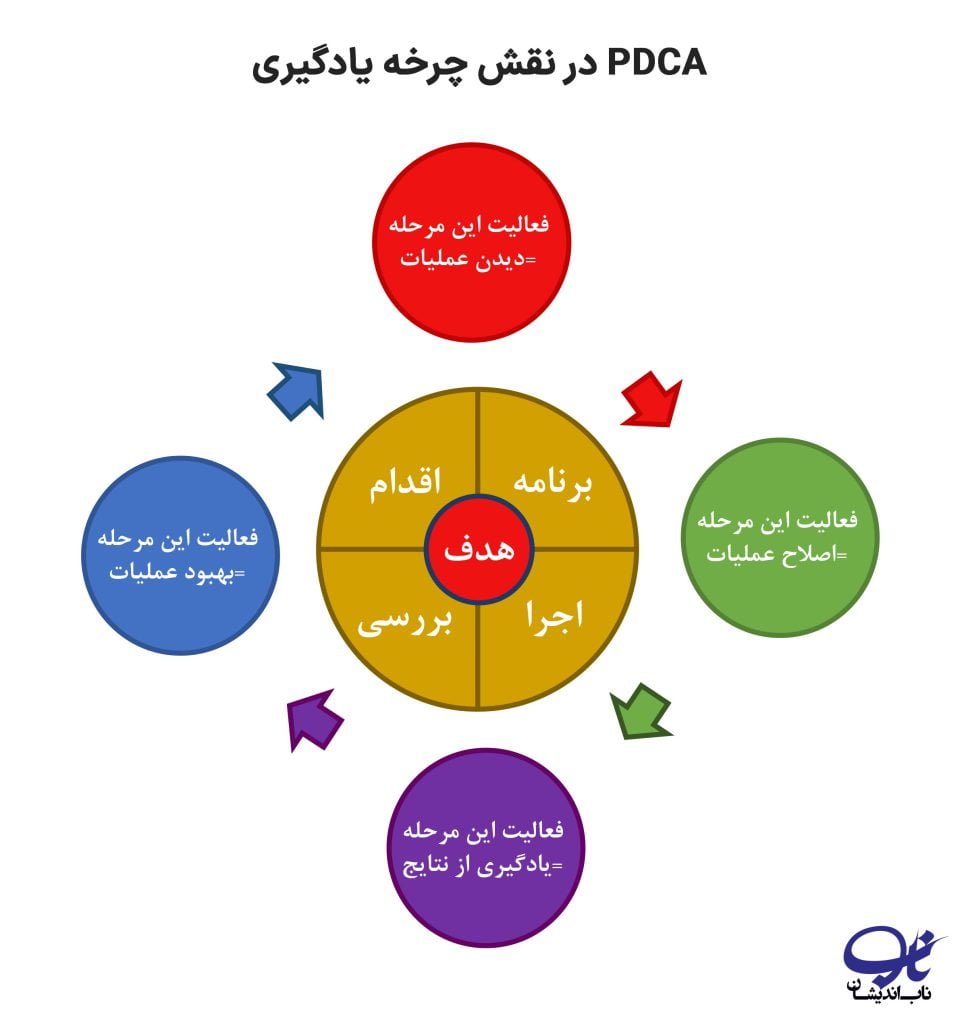

ب) PDCA در نقش چرخه یادگیری

1- PDCA ابزاری برای پیدا کردن و سپس حل مشکلات است. فرصت دائمی یادگیری درباره نیازها و مشکلات مشتریهای درونی و مشتریهای بیرونی، پس مهمترین زمان استفاده از آن هنگام بروز مشکلات است.

2- یک رهبر میتواند از هر روشی برای آموزش استفاده کند اما بهترین راه، روشی است که مبتنی بر ساختار PDCA باشد.

3- هنگام انتقال دانش مورد نیاز برای موفقیت کارکنان، میتوان از PDCA بهره برد.

4- سیستمهای مدیریتی جهت درست حرکت را نشان میدهند. با PDCA میتوان مسیر درست را نشان داد.

5- در انجام کارهای تیمی، به کار گرفتن چرخه PDCA نقشی کلیدی دارد.

در مجموع وقتی موضوعاتی مانند برنامهریزی، جمعآوری دادهها، تجزیه و تحلیل آنها، بررسی اولویتها و ریشهیابی مشکلات مطرح میشود، تنها این چرخه است که باید مورد توجه قرار گیرد.

مزایای چرخه PDCA

در مورد چرخه PDCA دو رهیافت وجود دارد، موافق و مخالف. خلاصهای از استدلال موافقین و مخالفین به شرح زیر است:

موافقین و طرفداران PDCA معتقدند:

1- میتوانید از PDCA در انواع صنایع و فضاهای کسب و کاری استفاده کنید: شرکتهای تولیدی، خدماتی، نرمافزاری، بانک، بیمارستان، مدارس و دانشگاهها و … . و برای مدیریت هر نوعی فعالیت پروژهای هم کاربرد دارد مانند مدیریت پروژه، مدیریت تغییر، توسعه و تکوین محصول جدید، تخصیص و مدیریت منابع و … .

2- یک ابزار ساده، قابل درک و یک محرک قدرتمند برای استقرار هر نوع تغییر و بهبودی است.

3- همچنین یک ابزار کارآمد است چون اشتباهات، دوبارهکاریها و ضایعات را به حداقل و کارایی فرایند و کارکنان را حداکثر میکند.

در مقابل مخالفین PDCA میگویند:

1- گرچه در سخن ساده است اما انجام آن سخت است.

2- سرعت پروژههای بهبود را کُند میکند و مطالعه و بررسیِ مجدد پروژه، آن را خستهکننده میکند و در یافتن اقدامات فوری برای مشکلات کاربرد ندارد.

3- با یک بار تمام نمیشود و یک فرایند مداوم و مستمر است، بنابراین به تعهد به خصوص تعهد مدیران ارشد نیاز دارد و بدون حمایت و پشتیبانی مدیریت در بلند مدت کارآمد نخواهد بود..

در پاسخ انتقاداتی که به این رهیافت می شود لازم است که توجه عمیقتری به مزایا و منافع آن صورت گیرد:

مزیتِ مرحله برنامه

تنها پروژههایی که درست طراحی شده باشند این پتانسیل را دارند که در عمل با حداقل هزینهیِ اشتباهات، عملیاتی شوند. سهیم کردن افراد درگیر در کار، احتمال موفقیت پروژه را چند برابر میکند چون آنها بیش از هر کارشناس و طراحی با انجام کار آشنا هستند و هم ایشان هستند که قرار است کار را طبق استانداردها اجرایی کنند نه طراحان و مهندسان. همچنین با انجام درست این مرحله مطمئن میشویم که طرح پیشنهادی همسو با منافع و اهداف سازمان است و بهترین اقدامات برای رسیدن به این اهداف را ارائه میکند.

از دیگر مزایای این مرحله آن است که امکان پذیرش پیشنهادات و اقدامات خام و بدون مطالعه کمتر شده و تمایل به اجرای اقدامات شتابزده به حداقل میرسد و در همین مرحله که به نوعی فاز مطالعه و طراحی هم محسوب میشود، چندین بار برنامه اصلاح و بازنگری میشود.

مزیتِ مرحله انجام

در این مرحله، تمام اعضای تیم، به درک یکسانی از اقداماتی دست مییابند که باید صورت گیرند و همه در مییابند که اقدامات اصلاحی باید دقیقا به شکلی که تعریف شده و دقیقا در زمانی که تعیین شده است اجرا و پیاده شوند و افراد تیم نمیتوانند به طور سلیقهای یا انفرادی تغییری در اقدامات یا زمان انجام آن دهند. به بیان دیگر این مرحله در تمام افراد، باعث ایجاد تعهد لازم به برنامه میشود. از طریف دیگر، انجام گام به گام مراحل کار، طبق گانت چارت، باعث میشود که هیچ اقدامی از قلم نیافتد، اقداماتی مانند آموزش اولیه افراد درگیر در کار، گرفتن بازخورد از آنها و ایجاد سیستمی برای ثبت نتایج و خروجیها.

از دیگر مزایای مرحله انجام این است که ابتدا اقدامات اصلاحی در یک مقیاس کوچک به صورت پایلوت (آزمایشی) اجرا میشوند و پس از بررسی و رفع مشکلات احتمالی، پروژه پیادهسازی میشود. بدین ترتیب میتوان جلوی بسیاری از هزینههای ناخواسته را گرفت و پیش از اجرای پروژه در سطح کلان، اتلافهای موجود در طراحی، در فرایند و در نحوه انجام کارِ کارکنان را شناسایی و تا حد ممکن حذف کرد.

مزیتِ مرحله بررسی

در چرخه PDCA بررسی تنها به این مرحله محدود نمیشود بلکه رهیافت بررسیِ نتایج در تمامیِ مراحل جاری است. برای نمونه، مرحله بررسی عملا با مرحله اقدام، همپوشانی دارد، و حین اقدام باید نتایج به صورت روزانه ثبت و آنالیز شوند. همچنین پس از اتمام مرحله اجرای آزمایشی هم از مجموع آنالیزها و به کمک تکنیک حل مسئله A3، نتایج، باید مورد بررسی قرار گیرند و در صورت نیاز، اقدامات جدید پیشنهاد شوند. در نتیجه این رهیافت، واژه شکست معنای مرسوم خود را از دست میدهد و هیچ فردی مقصر شناخته نمیشود. در واقع چیزی به نام شکست کامل وجود ندارد و شاید فقط اشتباهاتی است که باید اصلاح شوند و همه هم در این فرآیند مشارکت دارند.

در واقع PDCA و به خصوص مرحله بررسی به دلیل رویکرد داده محوری (data-driven approach) که دارد، امکان گردآوری دادهها و اطلاعات واقعی را برای فرایندها فراهم میآورد: آیا پیشرفت داشتهاید؟ آیا با انجام اقدام اصلاحی پیشنهادی مشکل برطرف شده است؟ و … . و بدین ترتیب بستری مناسب برای بهبود مستمر فرایندها، محصولات، خدمات و کارکنان سازمانها ایجاد میکند.

از دیگر مزایای این مرحله آن است که یادگیری به معنای واقعی کلمه برای اعضای تیم بهبود و افراد درگیر در کار اتفاق میافتد، چون آنها میتوانند به صورت عینی و ملموس، مشکلات را بببینند و بکوشند برای آن راهحل پیدا کنند و «درک عمیق» که دمینگ در آموزههایِ خود تاکید زیادی بر آن دارد در این مرحله اتفاق میافتد.

مزیتِ مرحله اجرا

پس از اجرای پروژه میدانیم که کار هنوز تمام نشده و پروژه به حال خود رها نمیشود تا پس از مدتی مشکل به همان شکل سابق و یا حتی مشکلات به شکل بدتری دوباره بروز یابند، چون ممیزیهای لایهای ادامه مییابند و مانع بروز مجدد مشکلات خواهند شد. وجودِ شاخصهایی که به عنوان اهداف تعریف شدهاند به ما کمک میکند بدون درگیر شدن در احساسات، قضاوت درستی از دستاوردهای پروژه داشته باشیم و با تعریف اهداف جدید بتوانیم دوباره این چرخه را تکرار و باز هم بهبود بخشیم.

خلاصه آن که جدایِ از تمام مزایایِ بالا، شاید بتوان گفت مهمترین مزیتِ چرخه PDCA این است که هر در صنعت و هر سازمانی قابل انجام است. پس از این رویکرد ساده و کارآمد برای مدیریت تغییرات و حل مشکلات خود استفاده کنید. بدون چرخه PDCA، سازمانها باید خطرات و ریسکهای پیادهسازی راهحلهایی را بپذیرند که نه تنها مشکل را حل نمیکنند، بلکه مشکلات بیشتر و پیچیدهتری ایجاد میکنند.

با توجه به تمام موارد فوق، بله، حق با مخالفان چرحه PDCA است؛ اجرای ان کار آسانی نیست و قرار هم نیست که باشد. اجرای این چرخه مهمترین وظیفه مدیریتی در هر شرکتی است. بدون اجرای این چرخه، هیچ فعالیتی اعم از فعالیتهای روتین روزانه، تغییرات لازم، تولید محصول جدید، ارائه یک خدمت جدید و … با موفقیت به سرانجام نخواهد رسید و یا با هزینهها و دوبارهکاریهای بسیاری همراه خواهد بود هزینههایی که میتوانند باعث ورشکستگی یک شرکت شوند.

مثالهای عملی از کاربرد چرخه PDCA

1. تویوتا (Toyota)

تجربه تویوتا نمونهای از کاربرد این چرخه است. تویوتا وقتی برای اولین بار وارد بازار آمریکا شد، خودروی تویوپت را عرضه کرد. این خودرو کمقدرت بود، چراغهای جلوی آن به اندازه کافی پرنور نبود، فضای دکوراسیون داخلیاش بسیار خشک و بیروح بود و فروش هم نرفت! تویوتا چه کار کرد؟ تویوپت را از بازار بیرون کشید و درباره موفقیت مدل بیتل فولکس واگن تحقیقات گستردهای انجام داد و نتیجه این شد که چند سال بعد با کورولا برگشت. تویوتا با آزمایش محصول خود در فرایند خدمات پس از فروش دریافت که چه بهبودهایی در خودرو میتواند دل مشتری را به دست آورد.

بعد از آن، تویوتا به سراغ چرخه PDCA رفت تا از طریق آن به مهندسان خود برای بهبود این محصول کمک کند.

این یک مثال واقعی از کاربرد PDCA بود. لازم است بدانید در مقابل، اکثر شرکتها معمولا با عجله وارد چرخه میشوند و اصلا به مهمترین بخش چرخه که برنامهریزی است توجهی نمیکنند. بسیاری از مدیران اول آزمایش میکنند و بعد برنامهریزی برای طراحی! در واقع در این فرایند آنها به اهمیت رعایت توالیِ مراحل چرخه PDCA توجه ندارند.

وقتی یک طرح آزمایشی به درستی طراحی شود، تازه زمان آن میرسد که در واقعیت پیاده شود آن هم ترجیحا در مقیاسی کوچک. و وقتی نتایج آن آماده و بررسی شد، یکی از این 3 گزینه باید انتخاب شود: 1- پذیرش تغییر 2- رد تغییر 3- طراحی مجدد آزمایش و تکرار آن به دلیل اینکه آزمایش فاقد دادههای کافی برای نتیجهگیری بوده است.

طبق گزارش FXSSI، شرکت تویوتا موتور در سال 2021 هفتمین شرکت بزرگ جهان از نظر درآمد بوده است. کارکنان تویوتا برای شناسایی اتلافها و شیوههای ناکارآمد روش انجام کار، همچنین برای یافتن راهحلهای فوری و اقدامات اصلاحی بلند مدت از چرخه PDCA استفاده میکنند.

2. نستله (Nestlé)

ماموریت همیشگیِ شرکت نستله کاهش اتلاف در تمام جنبههای سازمان است. رویکرد شرکت نستله برای انجام این ماموریت پیادهسازیِ مفهوم مدیریت ناب و بهبود مستمردر سازمان بوده است و برای اطمینان از این که همه کایزنها (بهبودها) حتی جزئیترین بهبودها در سادهترین فرایندها به افزایش بهرهوری و کاهش هزینهها منجر میشود، از چرخه PDCA استفاده میکند.

شرکت آب معدنی نستله (Nestlé Waters) با تلفیق چرخه PDCA با سایر تکنیکهای ناب مانند نقشهبرداری جریان ارزش و گزارش A3 به افزایش قابل توجهی در بهرهوری فرایندهای خود دست یافته است.

3. لاکهید مارتین (Lockheed Martin)

شرکت Lockheed Martin در صنعت هوا-فضا فعالیت میکند. این شرکت برای پیادهسازی موفق کایزنهایِ خود در کنار تکنیکهای ناب از چرخه PDCA استفاده میکند. آنها به کمک PDCA توانستهاند پروژههای خود را استاندارد و کیفیت محصولات و خدمات خود را ارتقا دهند. برخی از این دستاوردها در یک دوره 5 ساله (1992-1997) عبارتند از: 38% کاهش هزینههای ساخت، 50% کاهش موجودیها و کاهش زمان تحویل از 42 روز به 21 روز.

4. کلینیک مایو (Mayo Clinic)

کلینیک مایو، یک بیمارستان و مرکز تحقیقاتی است. آنها طی یک مطالعهی بهبود کیفیت، زمان انتظار انجام آزمایش و گرفتن نتیجه تست را در بیماران کمشنوایی که نیاز به جراحی کاشت حلزون داشتند، بررسی کردند. آنها میخواستند از طریق اصول تفکر ناب و کایزن، موانع را حذف و ارائه خدمات به بیماران را بهبود دهند.

هدف از این کایزن، بهبود مدیریت سوابق بیمار، ارتقای سطح خدمات قبل و بعد از جراحی، کاهش زمان انتظار برای تسویه حساب و کاهش زمان انتظار بیمار برای انجام آزمایشهای مربوط به آن جراحی خاص بود. آنها همزمان با کاربرد اصول تفکر ناب از چرخه PDCA استفاده کردند و به دستاوردها و نتایج مثبتی برای بیماران دست یافتند. برای مثال آنها توانستند زمان انتظار معاینه و تعیین آزمایش، آمادهسازی بیمار برای تست، گرفتن تست و آماده شدن نتیجه را از 7.3 ساعت به 3 ساعت کاهش دهند و همچنین توانستند موجودی اقلام پزشکی و مصرفی در کلینیک را 31٪ کاهش دهند.

5. بیمارستان نینگبو (Ningbo Women and Children’s Hospital)

در سال 2019، بخش زنان و زایمان در بیمارستان نینگبو در چین از مدل PDCA برای کوتاه کردن زمان تصمیمگیری برای سزارین در مواقع اورژانسی(DDI) استفاده کرد. هدف آنها کاهش زمان انتظار از لحظه ورود بیمار، تشخیص و تصمیم سزارین تا زمان تولد نوزاد بود. کوتاه کردن این زمان در نجات جان مادر و جنین و بهبود سریعتر بیمار بسیار حیاتی است. میانگین زمان DDI در سال 2019 حدود 14 دقیقه و 40 ثانیه بود.

آنها در مرحله Plan و با تجزیه و تحلیل فرایند، 3 مشکل را شناسایی کردند که بر طولانی شدن زمان DDI تأثیرگذار است: (1) انجام کارها به طور ناقص؛ (2) نداشتن تجربه کافی پرسنل در کمکهای اولیهیِ بالینی مانند CPR، توقف خونریزی، تشخیص علائم سکته مغزی و …؛ (3) ناهماهنگی و ارتباط ضعیف بین واحدهای مختلف بیمارستان. آنها سپس برای هر مشکل، اقدامات اصلاحی پیشنهادی خاصی را تعریف کردند.

در مرحله DO، برای پیادهسازی اقدامات اصلاحی، تیمهای کایزن (تیم بهبود) تشکیل دادند و این اقدامات اصلاحی را پیاده کردند: (1) سادهسازی فرایند جراحی برای انجام سریعتر کارهای پیش از عمل مثل معاینات پزشک، چکاپ و … (pre-op routine)؛ (2) تشکیل تیم ویژه DDI برای شرایط اورژانسی؛ (3) استانداردسازی فرایندهای کاری تیم DDI ؛ (4) تشکیل یک تیم درمان اورژانسی شامل پزشکان ارشد که تجربه کمکهای اولیه بالینی دارند؛ (5) ارائه آموزشهای روتین مانند جلسات ایمنی زنان و زایمان، آموزش فرایند جراحی سزارین، و سایر آموزشهای عملی و تئوری؛ (6) برگزاری مانورهای درمانی اورژانسی بین واحدی.

در مرحله Check، بیمارستان کارهای زیر را انجام داد: (1) بررسی ماهانهی اقدامات اصلاحی؛ (2) ارزیابی اثربخشی اقدامات اصلاحی طبق شاخصها و استانداردهای تعریف شده؛ (3) تجزیه و تحلیل علت دست نیافتن به شاخصها و یافتن ریشه آنها؛ (4) تعریف اقدامات اصلاحی جدید.

در مرحله Act ، پس از پیادهسازی کایزنها، فرایند جراحی سزارین در بیمارستان نینگبو بهبود یافت. سطح همکاریِ واحدهای مختلف بیمارستان با یکدیگر به شکل چشمگیری افزایش یافت و موفق شدند زمان انتظار DDI را حدود 2 دقیقه کاهش دهند و میانگین زمان DDI در سال 2020 به 12 دقیقه و 18 ثانیه رسید. در این مرحله آنها با استاندارد کردن تمام کارها و انجام ممیزیهای لایهایِ روتین روزانه توانستند تمام کایزنهای خود را تثبیت و حفظ کنند.

6. نایک (Nike)

نایک برای سادهسازی فرایندهای تولیدی خود از تکنیکهای ناب استفاده کرد و از چرخه PDCA به عنوان یک مولفه مهم در بهبود مستمر استفاده کرد. این شرکت موفق شد شرایط کار را بهبود دهد، اتلافها را حذف کند، کیفیت محصولات را ارتقا دهد، سیستم ارزیابی عملکرد کارکنان را بهبود دهد، ارزش را از نگاه مشتری تعریف کند و … . تعهد به ناب و بهبود مستمر به نایک کمک کرد تا سایز خود را (شامل درآمد، ارزش بازار، تولید سالانه، داراییها، کارکنان، سرمایه و …) از 100 میلیارد دلار در سال 2015 به بیش از 200 میلیارد دلار در سال 2021 یعنی تا دو برابر افزایش دهد.

PDCA در همه جا:

به جز تجارب فوق، تجربههای زیادی از کاربرد تکنیکهای ناب و چرخه PDCA در ساخت و ساز، هتلداری، رستوران، بهداشت و درمان، رواندرمانی، وبلاگنویسی، آموزش و پرورش، سوپرمارکتها، فروشگاههای پوشاک، طراحی و تولید اپلیکیشن، طراحی و توسعه سایت، کنترل موجودیها، نگهداری وتعمیرات تجهیزات و ماشینآلات، رسیدگی به شکایات مشتریان، خدمات پس از فروش و … وجود دارد که ذکر همه آنها در این مقاله میسر نیست. اما یک کاربرد PDCA که به تازگی بسیار رایج شده است، کاربرد آن در زندگی شخصی و بهبود فردی است مانند تغییری مثبت در یک الگوی فکری، یک رفتار، یا یک عادت (غذا خوردن، درس خواندن، مصرف دخانیات و … ).

رابطه PDCA و کنترل کیفیت جامع (TQM)

از چرخه PDCA به طور گسترده برای حل مسئله و بهبود فرایند و بهبود کیفیت استفاده میشود. سازمانها با استقرار این چرخه، ارتقای فرایندهای داخلی و حتی فرایندهای بیرونی مانند ارتباط با تامینکنندگان یا مراکز فروش خود را بهبود میدهند. چگونه؟ از طریق شناسایی و حذف هر گونه مشکل در مسیر فرایند کار.

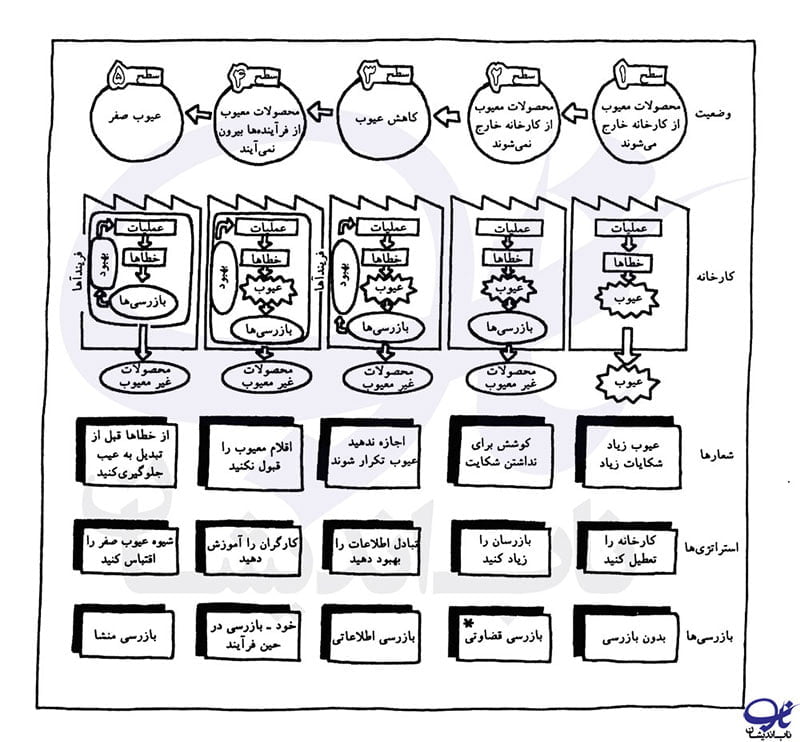

ماهیت چرخهای و تکرارشونده بودن PDCA این امکان را برای تیمهای کاری فراهم میکند که بتوانند عیوب را در مراحل اولیه (از طراحی تا روش تولید یک محصول یا ارائه یک خدمت) شناسایی و رفع کنند و از رسیدن عیوب به دست مشتری (مشتری نهایی یا فرایند بعدی) جلوگیری کنند. این همان هدف هر کنترل کیفیتی است: رسیدن به عیوب صفر (zero defects) از طریق ایجاد کیفیت در منشأ (کیفیت در مبدأ). همچنین شناسایی مشکلات و خطاها در مراحل اولیه پروژه باعث کوتاه شدن خط زمان و تحویل به موقع پروژه خواهد شد.

با اجرای PDCA، در هر بار تکرار چرخه، شناخت عمیقتری از فرایند ایجاد و ریشه عیوب آشکار میشوند و تا یافتن راهحل بهینه برای رفع عیوب به طور ریشهای چرخه ادامه مییابد. اجرای PDCA از یک سو باعث افزایش چشمگیر کیفیت میشود، بدون آن که هزینههای هنگفت بازرسیها و خرید تجهیزات را به شرکت تحمیل کند و از سوی دیگر با ایجاد مکانیزمی برای گردآوری و آنالیز دادهها باعث افزایش بهرهوری و حذف روشهای کاری غیراستاندارد و ناکارآمد میشود.

چرخه PDCA یکی از تکنیکهای رایج و پرکاربرد در نظارت بر سیستمهای مدیریت کیفیت (monitoring quality management systems) است و برای استانداردهای بینالمللی از جمله ISO 22301، ISO 9001، ISO 45001 ، ISO 14001 و ISO 27001 و ISO IATFقابل استفاده است. این چرخه ، اشتباهات و عیوب را قبل از تصمیمگیری در مورد ادامه طرح یا بهبود بیشتر آن، شناسایی میکند و جلوی اتفاق افتادن آنها را میگیرد. از طریق این روش داده محور، سازمانها می توانند برای بهبود مستمر فرایندها، محصولات و خدمات خود تلاش کنند.

چرخه PDCA چطور میتواند همۀ کسب و کارها را بهبود دهد؟

PDCA همان طور که قبلا گفته شد بخشی جداییناپذیر از تکنیکهای تفکر ناب و تولید ناب است اما میتوان از این چرخه در همه سازمانها و صنایع مختلف استفاده کرد، حتی اگر شرکتی در مسیر ناب شدن هم نباشد، برای بهبود واقعیِ شرایط خود به ناچار باید از PDCA استفاده کند. برای مثال در بسیاری از سازمانها برای بهبود عملکرد فرایند سعی میکنند ایمنی و بهداشت حرفهای، مدیریت و کنترل کیفیت و رعایت استانداردهای صنعتی را بهبود دهند و تنها راه برای دستیابی به این اهداف، به کارگیریِ چرخه PDCA است.

ایمنی و بهداشت حرفهای: رویکرد PDCA در استانداردهای HSG65 و ISO45001 برای تعریف و تنظیم استانداردهای ایمنی و سلامت در محیط کار، تدوین رویههای کاری و تضمین شرایط کاری ایمن و سالم به کار میرود تا با پیشگیری از آسیبها و بیماریهای ناشی از کار و محیط کار، باعث حفاظت از کارکنان و ارتقای سطح سلامت آنها در محیط کار شود. با استفاده از این چرخه، اهداف ایمنی و سلامت به صورت واضح تعریف میشود تا در کل سازمان درک روشنی از اهداف ایجاد شود (مرحله برنامه)، سپس نتایج حاصل از اقدامات انجام شده بر اساس شاخصهای از قبل تعریف شدۀ کمّی، قابل ارزیابی و بررسی میشوند و با شناسایی اقداماتِ ناکارآمد (مرحله اقدام و بررسی)، برنامه دوباره بازنگری، اصلاح و تنظیم میشود و بدین ترتیب با ایمنسازی تجهیزات، بهبود روش کار و … سطحِ ایمنی و بهداشت در سازمان بهبود مییابد.

مدیریت کیفیت: رویکرد PDCA یکی از مدلهای متداول و پر کاربرد در سیستمهای تضمین کیفیت و مدیریت و کنترل کیفیت یا همان ISO9001 است. با استفاده از این چرخه، (1) رویههای کاری موجود و روش انجام کارها تجزیه و تحلیل میشوند؛ (2) با بررسی دادههای گردآوری شده، پیشنهاداتی برای اصلاح و بهبود رویهها و روشها مطرح و مطابق با مراحل این چرخه پیادهسازی میشوند؛ (3) دائما محصولات و خدمات تست میشوند تا مشکلات مربوط به فرایند، شناسایی و از بروز مجدد خطاهای تکرارشونده و عیوب جلوگیری شود (این بررسیها شامل تجهیزات و روش انجام کارِ کارکنان و رویههای کاری است که تاثیر مستقیم بر کیفیت محصول یا خدمت دارند)؛ (4) بر اساس این بررسیها بهبودهای لازم در مرحله برنامه صورت گرفته و سعی میشود رویههای جدید تثبیت شوند. بدین ترتیب سازمان در مسیر بهبود مستمر محصولات و خدمات خود به پیش میرود.

پایبندی و رعایت استانداردهای صنعتی: رویکرد PDCA یک روش رایج برای انطباق کیفیت یک محصول یا خدمت در حدود کیفی استاندارد آن محصول یا خدمت است. با استفاده از این چرخه، نخست، انطباقها سادهسازی میشوند. این یعنی ابتدا در وضع موجود، عدم انطباقها شناسایی شده و مجموعهای از اقدامات اصلاحی برای حذف آنها و رسیدن به حد کیفی قابل قبول ارائه میشود. پس از این مرحله و در مرحله بعدی، اقدامات اصلاحی مناسب، پیادهسازی میشوند. پس از پیادهسازی، نتایج حاصله مورد بررسی قرار میگیرند. در نهایت، روشهای انجام کار، بهبودیافته و تغییرات به طور منظم ممیزی و بررسی میشوند. و بدین ترتیب، نه تنها نظارت بر فرایند، بلکه شناسایی فرصتهای بهبود هم آسان میشود.

به طور کلی باید گفت این چرخه در هر کسب و کاری قابل اجرا است اما در سیستم تفکر ناب، این چرخه به نتایج واقعی خواهد انجامید و در کل سیستم و تمام کارها به کار میرود (در این باره به مقاله تولید ناب مراجعه کنید)

اصول روتین مدیریت جلسات هنگام اجرای چرخه PDCA

1- حداقل یک ساعت قبل از آمدن شرکتکنندگان، دستور جلسه را برایشان بفرستید.

2- جلسه را رأس ساعت شروع کنید. یک دبیر جلسه داشته باشید که مسئولیت اطلاعرسانی و تهیه صورتجلسات بر عهده او باشد.

3- واضح، مختصر و حرفهای صحبت کنید.

4- اقدامات عملی تصویب شده در جلسه PDCA قبلی یا جلسه بهبود قبلی را مرور و بررسی کنید.

5- مشکلات جدید را شناسایی کنید و موضوعات مورد بررسی را بر اساس یک روال منطقی، مورد مطالعه و بررسی قرار دهید.

6- اقدامات عملی را شناسایی و تصویب کنید. و تعیین کنید هر اقدام توسط چه کسی، چگونه و در چه زمانی باید انجام شود؟

7- در مورد اثربخشی PDCA بحث و گفتگو کنید، برای موثر بودن بحث از سوالهای استاندارد استفاده کنید.

8- جلسه را رأس ساعت تمام کنید و از همه شرکتکنندگان تشکر کنید.

9- اقدامات عملی مصوب شده را حداکثر تا یک ساعت بعد از جلسه، بین کلیه شرکتکنندگان توزیع کنید.

10- اقدامات عملی مصوب شده را تا تاریخ تعیین شده، انجام دهید.

چرا نمیتوانیم چرخه PDCA را عملیاتی کنیم؟

موفقیت در ایجاد تغییرات مثبت و حفظ آنها و بهبود دائمی همین تغییرات، مستلزم اجرای چرخه PDCA و تعهد به آن است. شرکتهای رشد یابنده که میتوانند به سرعت به تغییرات محیط درونی و بیرونی خود پاسخ درست بدهند و تغییرات لازم را درست به موقع و با سرعت لازم پیادهکنند، موفقیت خود را مدیون تعهد به این چرخه هستند. با این همه بسیاری از شرکتها در اجرای این چرخه و در واقع تحقق تغییرات لازم ناموفق هستند. آنها مثل نقل و نبات از چرخه PDCA سخن میگویند اما نمیتوانند آن را عملیاتی کنند و در نتیجه نمیتوانند به تعالی سازمانی رشد یابنده دست یابند. همان طور که از نام آن پیدا است چرخه PDCA یک چرخه است و این بدان معنا است که نه تنها باید هر مرحله از آن یکی پس از دیگری اجرا شود بلکه در انتهای چرخه باید دوباره این چرخهها تکرار شود. چه یک شرکت در یک مرحله از این چرخهها بماند و چه بعد از آن در انتهای چرخه بماند و چرخه بعدی را در بهبودِ همان چیزی که بهبود داده است، شروع نکند؛ نمیتواند بهبود مستمر را متحقق کند. به همین دلیل است که جیم ووماک میگوید: هر وقت چیزی را بهبود میدهید، دوباره آن را بهبود دهید. عدم توجه به چرخه بودن PDCA باعث میشود شرکتها یا در یکی از مراحل آن بمانند یا در پایان کار وارد چرخه بعدی نشوند و به همان بهبود داده شده بسنده کنند. در زیر مهمترین علل عدم موفقیت شرکتها در پیادهسازی و عملیاتی کردن این چرخه شرح میشود:

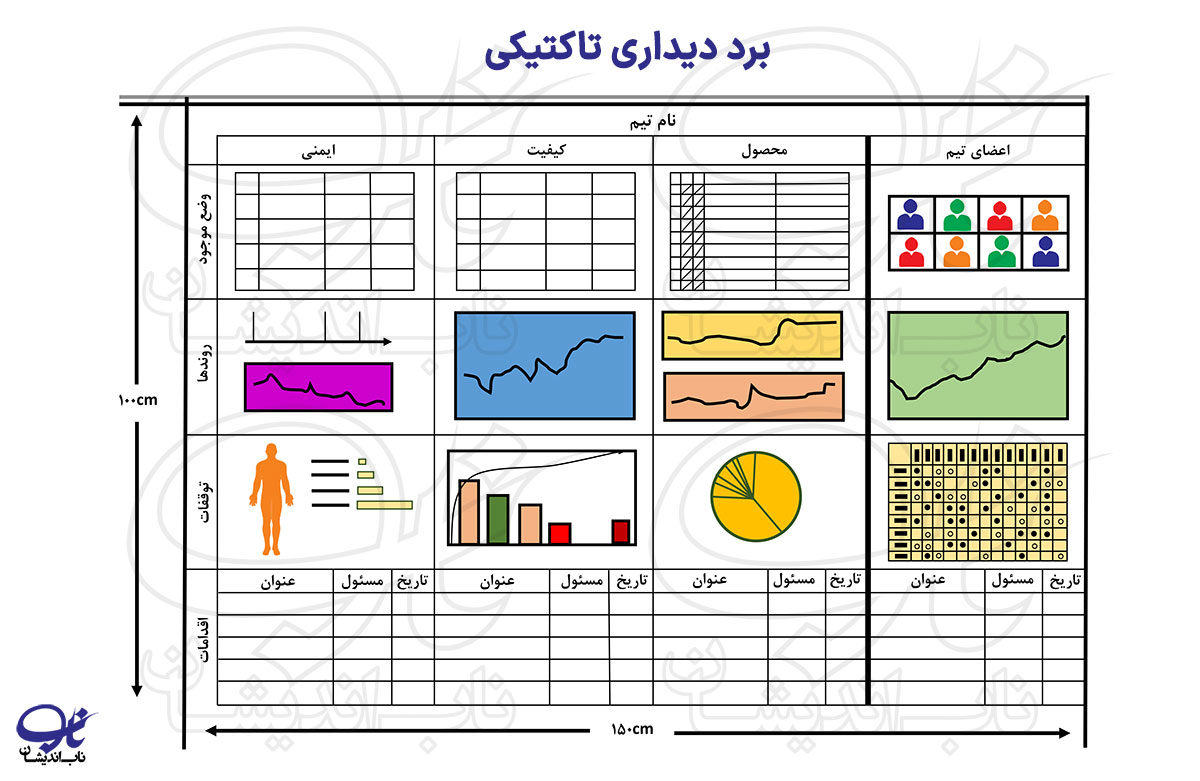

1. فقدان ابزارهای دیداری برای طی مراحل چرخه و تداوم چرخه: هر فعالیت بهبود، یک پروژه است و یک پروژه باید به مراحل مختلف PDCA تقسیم شود و هر مرحله باید تاریخ شروع، پایان معین داشته باشد و سیستمی باید وجود داشته باشد که بتوان به کمک آن بر همه معلوم کرد که اکنون در کجای چرخه بهبود هستید. بدون چنین سیستمی، هر شرکتی در میان کارهای روزمره خود خیلی سریع در یک مرحله از چرخه باقی میماند و نمیتواند تمام مراحل چرخه را به موقع طی کند و از یکی به دیگری برود. برای این کار البته میتوان از یک گانت چارت و جلسات دائمی پیشرفت پروژه استفاده کرد. اما داشتن یک گزارش A3 بیش از هر چیزی به شما کمک میکند که به طور دیداری متوجه شوید در کدام مرحله از چرخه هستید و چگونه پس از پایان یک چرخه وارد چرخه بعد شوید. به همین دلیل سه ابزار مهم را همیشه در کنار هر فرآیند تغییر و بهبود خود داشته باشید تا اطمینان یابید که چرخه PDCA را به طور کامل به پیش میبرید: یک مالک فرآیند (که همان مالک A3 ) است، یک گزارش A3 که کل چرخه را در خود جای میدهد و آن را به طور دیداری در یک صفحه نشان میهد و یک گانت چارت دقیق که در آن مراحل چرخه به تفکیک معین شده باشد. با توجه به آن که مالک و گانت چارت هم فقط از طریق فرآیند و گزارشَ A3، میتوانند به درستی کار کنند در مییابید که اهمیت این گزارش در عملیاتی کردن چرخه PDCA تا چه حد اساسی است. کاظم موتابیان در این باره میگوید: اگر گزارش A3 ندارید پس چرخه PDCA هم ندارید.

2. مشکلات رفتن از هر مرحله به مرحله دیگر:وقتی قرار است تغییری ایجاد شود در هر مرحله از مراحل چرخه PDCA ممکن است که مشکلات بسیاری پیش آید که اتمام آن مرحله را متوقف کند. در هر مرحله مشکلات عمومی به شرح زیرند:

- مرحله برنامه: نوشتن یک برنامه خوب محتاج درک درست و همگانی از مشکل، ریشه آن، اهداف مورد انتظار از پروژه و یک برنامه اجرا است. تمام این موارد باید مورد توافق و تصویب همه افراد درگیر قرار گیرد. باید همه از اهمیت مشکل و اهمیت اجرای اقدامات آگاه باشند و همچنین از مسئولیتهای خود در پیادهسازی پروژه. در غیر این صورت یا راهحل اصلا تدوین نخواهد شد یا به مرحله اجرا نخواهد رسید. یکی از مشکلات مهم آن است که افراد در بخش مطالعات خود بیش از حد به دقت و درستی مطالعات خود وسواس نشان میدهند چون از نتایج اجرای خود میترسند. با استفاده از یک گزارش A3 خوب شما میتوانید به سرعت به یک راه حل مورد توافق همه دست یابید. حتما برای گزارش خود یک دد لاین(Dead Line) دقیق تعیین کنید و نگذارید مراحل مطالعات و رسیدن به برنامه بیش از حد طولانی شود.

- مرحله اجرا: منظور از اجرا در چرخه PDCA اجرای آزمایشی است. در این مرحله معمولا شرکتها با مشکل کمبود منابع انسانی و مالی مواجه میشوند و عملیات اجرا بیش از حد طولانی میشود. در این مرحله سعی کنید تا میتوانید یک اجرای آزمایشی ساده را طراحی کنید که نیازمند کار زیاد و منابع مالی زیاد نباشد و حتما بر تمام مراحل اجرا نظارت داشته باشید. گزارش A3 و گانت چارت خود را در معرض دید همه قرار دهید. اگر لازم است یک وایت برد در محل ایجاد تغییرات نصب کنید و تمام مدارک مربوطه را بر روی آن نصب کنید ( به این میگویند برد کنترل دیداری). و دائما نحوه پیشرفت پروژه ار ارزیابی کنید و موانع آن را به سرعت شناسایی و برطرف کنید.

- مرحله بررسی: بررسیها میتوانند در دو مرحله انجام شوند: در مرحله اجرا و بعد از پایان آن. در فرآیند اجرا حتما نقاط عطف درستی را تعیین کنید و در این نقاط عطف، هم پیشرفت پروژه هم نتایج احتمالی آن را بررسی کنید. همه موظف به این کار هستند چه اعضای تیم و چه مدیران ارشد. و پس از اجرا نتایج واقعی از اجرای پروژه و نتایج مورد انتظار را با هم مقایسه کنید. در گزارش A3 این مقایسه از طریق مقایسه بخش اهداف گزارش با نتایج واقعی ممکن میشود.

- مرحله انجام یا عمل: در این مرحله باید به دو سوال پاسخ دهید: آیا مغایرتی میان اهداف و نتایج واقعی وجود دارد؟ و اگر وجود دارد این مغایرت ناشی از چیست؟ نادرستی اقدامات اصلاحی و پروژه های بهبود یا درست اجرا نشدن آنها یا ترکیبی از این دو. در هر دو حالت باید در یک گزارش A3 یا اقدامات اصلاحی را مورد بازنگری قرار دهید یا یک برنامه اجرای تکمیلی تهیه کنید و این کار را تا وقتی ادامه دهید که هیچ گونه مغایرتی باقی نماند.

3. نداشتن ابزارهای مناسب: با این که در مبحث فوق به ابزارهای لازم برای اطمینان از تحقق چرخه PDCA اشاره شد اما در اینجا یک بار دیگر درباره آنها سخن گفته خواهد شد. توجه داشته باشید که هم وجود ابزارها لازم است و هم تعهد همگانی به استفاده از آنها. بسیاری از مواقع دیده میشود که شرکتها از راه آسانگیری نسبت به استفاده دقیق و درست از ابزارها اهمال میکنند. بر مدیریت است که به استفاده از ابزارها و استفاده درست از آنها متعهد باشد. این ابزارها در مرحله بعد آمدهاند.

معجزهای برای پیاده کردن PDCA در تمام فرآیندها

متاسفانه همگی دیدهایم که هیچوقت در سازمانها PDCA به تمامی و کمال اجرا نمیشود اما این مسئله یک راهحل دارد، راهحلی که عملیاتی کردن PDCA را نه به حرف بلکه در واقعیت رقم میزند: گزارش A3.

در نگاه اول، A3 چیزی نیست جز عملیاتی کردن فرآیند PDCA با تعیینِ

(1) آنچه که باید انجام دهید،

(2) چگونه آنچه را که انجام دادهاید بررسی کنید، و

(3) چگونه تغییرات را اعمال کنید یا همان مرحله تنظیم.

بیشتر بدانید: مراحل نوشتن یک گزارش A3

هرچند با نگاهی عمیقتر متوجه میشویم که استفاده واقعی از A3 تضمین میکند که PDCA به عنوان یک فرآیند یادگیری اتفاق بیافتد و تثبیت شود. A3 به عنوان یک پرسش، یک پیشنهاد و ایجاد یک راه برای گفتگوی موثر، تضمین میکند که فرآیند PDCA، یادگیری از طریق اجرا را ممکن و عملی میکند. تفکر A3 را میتوان راهی در نظر گرفت برای اطمینان از این که فرآیند PDCA بسیاری از اهداف گسترده و انتزاعی مدیریتی مانند مشتریمداری و تمرکز بر نوآوری را به نتایج واقعی مبدل میکند و همزمان دستیابی به «قابلیت سازمانی عمیق» و «سازمانی یادگیرنده» را ممکن میسازد.

اگر واقعا شروع به نوشتن گزارشهای A3 کنید خودتان در خواهید یافت که چگونه این گزارش نه تنها فرآیند حل مسئله شما را تسهیل و انجام چرخه PDCA را ممکن میکند بلکه به نحو معجزه آسایی در مدیریت فرآیند تغییرات به ابزاری مؤثر مبدل میشود. این جمله را باز تکرار میکنیم: اگر گزارش A3 ندارید پس به احتمال بسیار زیاد چرخه PDCA هم ندارید.

با این وجود برای این که گزارش A3 بتواند به تحقق چرخه دمینگ کمک کند شما باید از چهار ابزار زیر در کنار هم استفاده کنید، در غیر این صورت گزارش شما فقط یک کاغذ است که میتوانید آن را قاب کنید! این چهار ابزار مهم به شرح زیر هستند:

مالک مشکل:

برای هر مشکل معین یک مالک تعیین کنید، اوست که باید گزارشهای A3 ، برنامه اجرا و نظارت بر اجرا و حفظ چرخه PDCA را تحت نظر و مدیریت داشته باشد. یک مالک مشکل بر اساس A3 مصوب خود و در چارچوب دارای اختیار است و همه باید در راستای تحقق پروژه با او همکاری کنند حتی مدیران ارشد.

گزارش A3:

در اهمیت گزارش A3 هر چه گفته شود کم است. اما توجه شود وقتی از این گزارش نام برده میشود دقیقا از یک گزارش در قطع یک کاغذ A3 صحبت میشود، همه چیز در یک کاغذ و نه یک گزارش 10 صفحهای یا بیشتر یا کمتر (درباره گزارش A3 و اهمیت آن در مقاله جداگانهای صحبت خواهد شد). اهمیت این گزارش در آن است که تمام مراحل حل یک مسئله ( که مثلا در تکنیک 8D در چند صفحه میآید) باید در یک صفحه بیاید تا بتوان همه چیز را در یک نگاه دید و فهمید.

یک گانت چارت دقیق:

البته ابزارهای مدیریت پروژه زیادند اما راحتترین و عملیاتیترین آنها گانت چارت است. با این که در گزارش A3 باید گانت چارت کلی پروژه بیاید اما برای پیادهسازی شاید به گانت چارتهای دقیقتری نیاز باشد. به همین دلیل هر قدر میتوانید پروژه را به مراحل هر چه کوچکتر تقسیم کنید تا بتوانید آن را هر چه دقیقتر کنترل و مدیریت کنید.

تیم بهبود:

مالک مشکل نقشه هدایت و مدیریت تیم را دارد اما تیم هم باید در کنار او باشد. کل فرآیند پیادهسازی یک بهبود، کار تیمی است. این تیم باید شامل همه کسانی باشد که به نحوی با مشکل درگیر هستند و توانایی تصمیمگیری درباره همه مراحل حل مسئله و پیشبرد پروژه بهبود را داشته باشند. اعضای تیم میتوانند شامل دو دسته باشند: افرادی که تمام وقت درگیر این پروژه هستند و افرادی که به طور پاره وقت از واحدهای مربوطه درگیر میشوند. این دو دسته باید با هم ارتباط تنگاتنگی داشته و بر تمام مراحل پیشرفت پروژه نظارت همپوشانه داشته باشند.

سخن پایانی

PDCA ابزاری قدرتمند برای دیدن و حل مشکلات است، ابزاری برای تحقق واقعی تغییرات و حفظ آنها. اگر مبدعان این چرخه بر چرخه بودن آن تکیه دارند فقط برای این است که آن را یک فرآیند خطی که با رسیدن به پایان آن کار دیگر تمام است به آن نگاه نشود. چرخه یعنی چرخیدن، یعنی پس از برنامه، اجرای آزمایشی، پس از اجرای آزمایشی، بررسی دقیق نتایج و مقایسه آن با نتایج مورد انتظار، پس از بررسی در صورت نیاز بازنگری در سه مرحله قبل تا حذف هر گونه مغایرت میان نتایج مورد انتظار با نتایج واقعی و در نهایت، تثبیت و استاندارد کردن رویههای کاری جدید به نحوی که دیگر کسی به شیوههای قدیمی باز نگردد و سرانجام پس از تثبیت بهبود انجام شده تکرار چرخه برای رسیدن به بهبودهای بیشتر در همان فرآیند.

این همان است که در چرخه تفکر ناب به جستجوی کمال معروف است، کمال دست نیافتنی جایی که هیچ اتلافی وجود ندارد و در نتیجه هیچ مشکلی برای ارائه ارزش مورد انتظار مشتری به او وجود ندارد، جایی که سازمان شما به کارخانه کامل تبدیل منابع به پول و ثروت برای همه مبدل شده است. درباره چرخه PDCA چند نکته مهم وجود دارد که در زیر به آنها اشاره میشود:

برای این که چرخه PDCA درست عمل کند به نکات زیر توجه کنید:

• مطمئن شوید فعالیتهای اصلی، هر روز انجام میشوند.

• بر هدف سازمان و ارزش مورد انتظار مشتری تاکید کنید.

• یک روش استاندارد، طراحی و اجرا کنید که به شما امکان دهد بارها و بارها از مشتریهای داخلی و بیرونی خود بپرسید ارزش مورد انتظار آنها چیست.

• با ایجاد یک سیستم منظم برنامهریزی شده برای جمعآوری بازخورد و کنترل، احترام خود را به کارکنان و فرایندها نشان دهید.

• اولویتها و گامهای فرایند را تعیین کنید تا اعضای تیم ناامید نشوند و احساس نکنند در حال غرق شدن در مشکلات هستند.

این مفاهیم کلیدی، ساده و واضح هستند. سازمانهایی که این کار را با موفقیت انجام میدهند دارای مزیت رقابتی مهمی خواهند شد که نمیتوان آن را کٌپی کرد یا به سرقت بُرد یا مورد تهدید قرار داد. با تمرکز بر این نکات و کاربرد آن در چرخه PDCA شما اطمینان خواهید یافت که همواره پیشتاز بوده و پیشتاز خواهید ماند.

کتاب پیشنهادی ناب اندیشان

آخرین مقالات منتشر شده

عرض سلام و خداقوت

با اختلاف زیاد از باقی سایت های مشابه جامع ترین، تخصصی ترین و کاربردی ترین مطالب رو ارائه کردهاید.

ممنونم.

از کامنت پرمهر و انرژی بخش شما سپاسگزاریم. خوشحالیم که مطالب سایت ناب اندیشان مورد توجه و پسند شما قرار گرفته است. هدف ما در ناب اندیشان، همواره ارائه مطالب باکیفیت و کاربردی برای شما عزیزان بوده و هست. امیدواریم بتوانیم در این مسیر کنار شما باشیم و با هم به سوی رشد و پیشرفت گام برداریم.