سیستم تولید تویوتا و کایزن

سیستم تولید تویوتا یک سیستم معمولی و شرکت تویوتا یک شرکت خودروسازِ معمولی نیست؛ از همان آغازِ راهاندازی شرکت، اصول و مبانی بِکر مدیریتی در شرکت به کار گرفته شد که ثمره این تلاشها در موارد زیر کاملا قابل مشاهده است:

- بهرهوری بالای تولید و

- سطح کیفیت محصولات

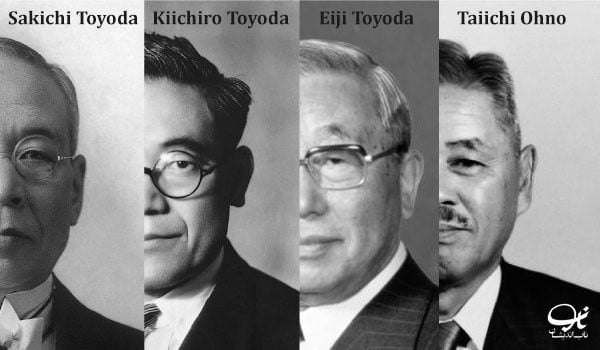

تبیین این اصول از زمانی آغاز شد که کیچیرو تویودایِ جوان در کارخانه ریسندگی پدرش ساکیچی تویودا، به کمک چند مهندس جوان دیگر این ایده را مطرح کردند که در خط مونتاژ تولید موتور گازوئیلی از نوار نقاله استفاده کنند. پدر کیچیرو معتقد بود، هیچ فرایندی را نمیتوان کامل نامید و همیشه جایی برای بهبود وجود دارد و همین اندیشه بهبود بود که فرایند کایزن یا بهبود مستمر را در تویوتا نهادینه کرد.

تولد سیستم تولید تویوتا

سیستم تولید تویوتا از همان آغاز شکلگیری بر چند موضوع تاکید داشت:

- استفاده از تجهیزات ساده و به اندازه

- کار در فضای محدود

- آراستگی محیط کار

- مصرف به اندازه مواد اولیه

- تربیت اپراتورهای چند مهارته و …

و به این ترتیب شرکت خودروسازی تویوتا، مدل سیستم تولیدی خاص خود را ابداع و به دنیا عرضه کرد. بنیان این سیستم، فلسفه حذف کامل اتلافهاست؛ کیچیرو معتقد بود، شرایط ایده آل برای تولید وقتی است که ماشینآلات و افراد با هم کار کنند تا بدون هیچگونه اتلافی ارزش افزوده ایجاد شود.

یکی دیگر از جنبههای مهم سیستم تولید تویوتا، ابداع سیستم کانبان است که مبدع آن تاایچی اوهنو است. او در سال 1932 به تویوتا پیوست و در همکاری نزدیکی که با دمینگ و ایشیکاوا داشت نقش مهمی را در توسعه فرهنگ کایزن ایفا کرد. تاایچی اوهنو، پیشتاز سیستم تولید تویوتا در دهه 1950، بر این باور بود که بزرگترین مشکل و تهدید برای یک سازمان وقتی است که هیچ مشکلی وجود نداشته باشد.

سیستم تولید تویوتا و کلید حل مشکلات

سیستم تولید تویوتا زمانی به بلوغ خود رسید که تاایچی اوهنو بهطور مستمر به کارکنان میگفت وقتی با مشکلی مواجه میشوید پنج بار بپرسید «چرا؟» تا بتوانید به ریشه مشکل برسید. برای آموزش کاربرد چراهای پنجگانه، او همیشه از مثال یک رُبات جوشکاری که در حین کار متوقف شده، استفاده میکرد و نشان میداد که چطور به کمک این تکنیک میتوان ریشه اصلی مشکل را شناسایی کرد:

- چرا رُبات متوقف شد؟ چون مدارش بیش از حد بار کشید و فیوز سوخت.

- چرا مدار بیش از حد بار کشید؟ چون یاتاقانها بهخوبی روان کاری نشده بودند.

- چرا یاتاقانها خوب روان کاری نشده بودند؟ چون گردش پمپ روغن ناقص انجام میشد.

- چرا گردش روغن بهخوبی انجام نمیشد؟ چون خروجی آن با آشغالهای فلزی مسدود شده است.

- چرا خروجی آن مسدود شده است؟ چون فیلتری روی پمپ وجود ندارد.

بدین ترتیب ریشه مشکل پیدا میشود. گرچه ابداعگر اصل چراهای پنجگانه، ساکیچی تویودا بود، ولی این اوهنو بود که بر تکنیک چراهای پنجگانه تاکید داشت و با آموزش به کارکنان آن را توسعه داد. اوهنو معتقد بود، علت ریشهای مشکلات را کشف کردن، خود عامل و کلید حل مشکلات بعدی است. دادهها در تولید مهم هستند، اما واقعیت (fact) مهمتر است و پس باید عمیق نگاه کرد تا بتوان به ریشه مشکل رسید.

منبع : اقتباس از ماهنامه دنیای خودرو

(با تشکر از مهندس علی میر قاسمی که مطلب اولیه را برای ما ارسال کردند. )

کتاب پیشنهادی ناب اندیشان

قیمت: 220000 تومان

آخرین مقالات منتشر شده

عالی

قدردان همراهی شما هستیم.

من کایزن رو دارم در زندگی شخصیم و برای اهداف شخصی بکار میگیرم.

واقعا داره کار میکنه و خیلی راحت و با سرعت مناسبی کارها دارن انجام میشن

قبلا خیلی جاها در مسیر گره هایی وجود داشتن که تمام انگیزه و انرژیمو میگرفتن و حل نشده باقی میموندن.

اما الان بطور شگفت انگیزی ساده و راحت دارم پیش میرم اونم با صرف انرژی که کاملا در حد توانم است و از پسش براحتی برمیام

بنظر من تدریس استراتژی کایزن بصورت یک واحد آموزشی در مدارس از دوره ابتدایی باید شروع بشه و بچه ها برای پاس کردنش باید ملزم به ارائه پروژه های عملی بشن

در آینده نتیجه همین واحدهای آموزشی، سرنوشت خودشون و تمام کشور رو تغییر میده

سلام دوست ناباندیش

کایزن به عنوان بهبود مستمر هر چیزی در همه جنبههای زندگی به کار بردنی است و سپاس از شما که تجربه خود را با سایر ناباندیشان به اشترک گذاشتید. توجه همه خوانندگان این مطلب را به این نکته مهم جلب میکنیم که بهبود مستمر امور نیازمند یک انضباط سخت است، انضباط ناشی از تعهد که باعث میشود دستاوردها در طول زمان پایدار بمانند. فرق مهمی است میان ایجاد تغییرات در یک بازه زمانی و سپس رها کردن آنها، با انجام بهبودها و ثبت و مبدل کردن آنها به کار استاندارد روزانه. در حالت دوم است که کایزن، جزئی از سبک زندگی ما شده و دائما آن را بهبود میدهد و نتایج روز به روز بهتر و بهتر خواهند شد. فراموش نکنیم اگر کایزن را در زندگی به کار نبریم قطعا نمیتوانیم از آن در کارِ خود استفاده کنیم.