کانبان چیست؟ راهنمای جامع از اصول تولید ناب تا مدیریت پروژه مدرن

آیا آشپزخانه شما هم شبیه اکثر شرکتهاست؟

تصور کنید میخواهید یک مهمانی بزرگ ترتیب دهید. در آشپزخانه، همزمان در حال خرد کردن سالاد، چک کردن مرغ داخل فر، هم زدن سوپ و پاسخ دادن به تلفن هستید. نتیجه چیست؟ سالاد نیمهکاره، سوپ در آستانه ته گرفتن، مرغی که ممکن است بسوزد و ذهنی که کاملاً آشفته است. شما کارهای زیادی را “شروع” کردهاید، اما هیچکدام با تمرکز و کیفیت به پایان نرسیدهاند.

این هرجومرج، داستان روزمره بسیاری از تیمها و سازمانهاست. پروژهها با هیجان شروع میشوند، وظایف جدید دائماً به تیم محول میشود و ناگهان همه در دریایی از کارهای نیمهتمام غرق میشوند. شفافیتی وجود ندارد، اولویتها گم میشوند و مهمتر از همه، هیچچیز به موقع تمام نمیشود. این مشکل، یک مشکل جهانی در دنیای کار است.

برگردیم به آشپزخانه. چه میشد اگر تصمیم میگرفتید تا سوپ به مرحلۀ جا افتادن نرسیده و همۀ اقلام سالاد آماده نشده به سراغ درست کردن سالاد نروید؟ این تصمیمِ ساده، هسته اصلی یک روش قدرتمند برای مدیریت کار است. روشی که به این آشفتگی پایان میدهد.

قبل از اینکه ادامه دهیم، لازم است یک نکته کلیدی را روشن کنیم. ممکن است شما کلمه «کانبان» را در کنار نام «تویوتا» و خطوط تولید شنیده باشید و همزمان آن را در نرمافزارهای مدیریت پروژه مانند Trello یا Jira دیده باشید. هر دو کاملاً درست است.

کانبان در ابتدا به عنوان یک سیستم انقلابی برای کانبان تولیدی و مدیریت ناب در کارخانجات متولد شد. اما اصول بنیادین آن – مانند بصریسازی کار، مدیریت جریان و بهبود مستمر – آنقدر جهانی و قدرتمند بودند که به سرعت توسط متخصصان مدیریت پروژه برای مدیریت کارهای دانشی و ناملموس (مانند توسعه نرمافزار، بازاریابی و…) نیز به کار گرفته شدند.

در این مقاله، ما آگاهانه برای بسیاری از مفاهیم، دو مثال موازی ارائه خواهیم داد:

در دنیای تولید: تا با ریشههای فیزیکی و اصلی این تفکر آشنا شوید.

در دنیای پروژه: تا کاربرد مدرن و عملی آن در کارهای روزمره خود را ببینید.

این رویکرد به شما کمک میکند تا عمق واقعی فلسفه کانبان را درک کنید و ببینید که چگونه یک اصل واحد میتواند هم جریان قطعات در یک کارخانه و هم جریان وظایف در یک تیم نرمافزاری را بهینهسازی کند.

از آشپزخانه تا کارخانه: درک سیستم کششی

مشکل آشپزخانه، در مقیاسی بزرگتر، همان چالش همیشگی کسبوکارهاست. در هر سیستم کاری، فرآیندهای بالادستی یا بالای جریان (up stream) مثل تیم ایدهپردازی یا تامین مواد اولیه باید به فرآیندهای پاییندستی یا پایین جریان (down stream) مثل تیم تولید یا بازاریابی سرویس دهند. در یک سیستم سنتی، فرآیند بالادستی بدون توجه به ظرفیت و محدودیتهای فرآیند پایین دستی، کار را به سمت آن «هل میدهد یا میراند» (Push). نتیجه همان آشفتگی آشپزخانه است: انبوهی از کارهای نیمهتمام که باعث ایجاد گلوگاه و اتلاف میشوند.

اینجاست که کانبان با معرفی مفهوم انقلابی سیستم کششی هموار (Pull System) وارد میشود. در این سیستم، هیچ وظیفه یا کاری «هل داده» نمیشود، بلکه فرآیند پاییندستی بر اساس نیاز و ظرفیت واقعیاش، کار را از فرآیند بالادستی «بیرون میکشد» (Pull). این تغییر ساده، کل سیستم را از آشفتگی به سمت نظم و حرکت روانِ کارها و وظایف تغییر میدهد.

• در دنیای تولید: ایستگاه مونتاژ، زمانی که یک محصول را کامل کرد، میتواند قطعاتِ محصول بعدی را از داخل قفسه «بیرون بکشد» و مونتاژ محصول بعدی را بلافاصله و بدون توقف شروع کند.

• در دنیای پروژه: یک نویسنده، فقط زمانی که مقاله قبلی خود را تمام کرد و تحویل فرایند بعدی داد، میتواند موضوع مقالۀ بعدی را از سوپرمارکت ایدهها «بیرون بکشد».

این دو مثال، شرایطی ایدهآل و یک جریان کاری کاملاً روتین را نشان میدهند. اما تفاوت اصلی سیستم کششی (سیستم کانبان) با سیستمهای برنامهریزی سنتی در این است که برای شرایط غیر روتین و پیشبینی نشده که در دنیای واقعی بسیار اتفاق میافتند هم برنامه دارد و توقف کار را به حداقل یا صفر میرساند.

کانبان چیست؟

اگر بخواهیم به سادهترین شکل ممکن بگوییم، کانبان یک سیستم بصری (دیداری) برای پیادهسازی سیستم کششی و مدیریت کارهاست. هدف اصلی این سیستم آن است که قبل از هر چیز بتوانیم همزمان تمام کارها را ببینیم و سپس تعداد کارهای در حال انجام را محدود کنیم. به این ترتیب به جای صرفا شروعِ کارها (که ممکن است هیچکدام به موقع تمام نشوند)، روی اتمام به موقع کارها متمرکز میشویم. شعار کلیدی کانبان این است: «شروع کردن را متوقف کنید، تمام کردن را شروع کنید». “.Stop starting, start finishing”

سیستم کانبان پیشرفت کار در یک فرآیند یا یک پروژه را به طور واقعی و روشن به شما نشان میدهد. یعنی تصویری از حرکت وظایف را در مراحل مختلف میبینید تا بتوانید دقیقا به موقع موانع را پیشبینی یا شناسایی کرده و آنها را حل و فصل کنید. فقط در این صورت است که تولید یک محصول یا ارائۀ یک خدمت به طور کارآمد و با سرعتی پیش میرود که نهایتا کارها و پروژهها مقرونبهصرفه و اقتصادی انجام شده و کسب و کارتان در مسیر سودآوری قرار بگیرد.

کانبان (Kanban) یک واژۀ ژاپنی و به معنای «علامت» یا «راهنما» (sign) است. این «علامت» معمولاً یک کارت است و سیگنال تقاضا را از پایینِ جریان به بالای جریان ارسال میکند. پیش از آنکه فرآیند پایینی یا بعدی، کاری را تمام میکند و ظرفیت خالی پیدا میکند، با استفاده از یک کارت کانبان به فرآیند بالایی یا قبلی علامت میدهد و برای مثال میگوید: “من 5 دقیقۀ دیگر کارم تمام میشود، لطفاً قبل از آنکه 5 دقیقه تمام شود و من بیکار شوم کار بعدی/قطعات را برایم بفرست.” به این ترتیب، هیچ کاری بدون وجود یک تقاضای واقعی انجام نمیشود و حرکت کار بر اساس نیاز واقعی «بیرون کشیده» میشود به شرط آنکه در این مثال، مثلا عملیات ارسال سیگنال از فرایند پاییندست به فرایند بالا دست حدود یک دقیقه طول بکشد. عملیات ارسال کار/قطعات هم از فرایند بالادست به فرایند پاییندست 4 دقیقه طول بکشد. از نگاه دیگر میتوان گفت کارت کانبان یک «دستور» (order) است که به کمک آن میتوان به جای کار در دستههای بزرگ یا انجام چند کارِ همزمان؛ محصولات را به موازات مصرفشان یا خدمات را به موازات ارائهشان و بر اساس اولویت مشتری انجام داد و جایگزین کرد.

جالب است بدانید کانبان در ژاپنی “kamban” هم نوشته میشود، و در انگیسی به “تابلوی اعلانات” (Billboard) و در چینی به “تابلو نشانه” (signboard) ترجمه شده است.

حتما میدانید که کانبان یکی از مفاهیم ناب (Lean) و ابزاری ساده برای پیادهسازیِ واقعیِ تولید بهموقع (Just-In-Time یا JIT) است. یک کارت کانبان تنها عضو کوچکی از سیستمِ عظیم برنامهریزی و کنترل تولید هموار کششی (leveling pull system) است. یک کارت کانبان بدون این که نیاز باشد فکر کنید یا بخواهید از کسی سوال کنید به شما میگوید چه چیزی را، چه زمانی و به چه مقدار تولید کنید/ارائه دهید. یکی از اهداف این کارت ساده، کاهش اتلاف و بهبود حرکت کار در طول مسیر انجام آن است.

پس در یک جمله میتوان گفت کانبان یک سیستم مدیریت کار بصری است که جزئی از سیستم تولید تویوتا است و در صنایع مختلف، از جمله توسعه نرمافزار، مدیریت پروژه و تولید انواع محصولات، ارائۀ خدمات بهداشتی درمانی و … استفاده میشود.

سیستم کانبان در حالت ایدهآلِ خود یعنی اگر بخواهیم به طور کامل پیادهسازی شود، باید در یک شرکت، کل زنجیرۀ ارزش (از سفارش مواد به تامینکننده تا مصرفکننده نهایی) را در بر گیرد. بدین ترتیب جلوی برداشت زیادتر از مقدار مورد نیاز مواد اولیه یا تولید بیش از مقدار مورد نیاز قطعات نیمه کاره و انبارش آنها در مراحل مختلف فرآیند تولید گرفته میشود. لازم است بدانید سیستم کانبان زنده و پویا (Dynamic) است و نیاز به کنترل، رسیدگی و نظارت مستمر دارد. مثلا گلوگاهها (bottleneck) که سرعت تولید را کُند یا حتی متوقف میکنند باید به سرعت شناسایی و رفع شوند چون تمرکز سیستم کانبان بر رسیدن به کوتاهترین زمان تحویل است. امروزه کانبان به روشی کارآمد در انواع سیستمهای تولیدی و خدماتی تبدیل شده است.

تاریخچه کانبان: از خط تولید تویوتا تا دنیای دیجیتال

اگرچه امروز نام کانبان با مدیریت پروژۀ مدرن گره خورده، اما ریشۀ آن به دههها قبل و به قلب سیستم تولید تویوتا باز میگردد. همه چیز از اوایل دهه ۱۹5۰ شروع شد، وقتی تایچی اونو دربارۀ سوپرمارکتهای زنجیرهای امریکایی شنید و بعدها آن را از نزدیک دید. آنچه برای اونو الهام بخش بود این بود که مشتری آنچه را میخواست از قفسۀ سوپرمارکت برمیداشت و وقتی اقلام داخل قفسه به یک مقدار حداقلی میرسید قفسه به طور خودکار توسط پرسنل پر میشد. اونو از این ایده برای برنامهریزی تولید، کنترل و مدیریت تولید و موجودیهای در خطوط مونتاژ و انبار استفاده کرد.

در آن زمان بهرهوری تویوتا در مقایسه با رقبای آمریکایی خود در صنعت خودروسازی ده برابر کمتر بود. اما همین ایدۀ اونو باعث تحولی بزرگ در فرایند تولید شرکت تویوتا شد. او توانست یک سیستم کنترل تولید انعطافپذیر و کارآمد ابداع کند که بعدها در غرب به تولید بهموقع معروف شد. تولید بهموقع یا تولید بههنگام، بهرهوری را به طرز چشمگیری افزایش داد و همزمان میزان موجودیهای پرهزینه مواد اولیه، قطعات نیمهساخته (موجودی پایکار) و موجودی محصولات نهایی را از طریق یک فرمول دقیق محاسبه و به مقدار مورد نیاز به علاوۀ یک حداقل حاشیۀ امن کاهش داد به طوریکه همیشه مطمئن بودند از چیزی که همین الان در خط تولید نیاز است به مقدار کافی موجود دارند.

تاریخچۀ کامل ابداع سیستم هموار کششی و کانبان در تویوتا در مقالۀ سوم همین مجموعه مقالات تحت عنوان راهنمای پیادهسازی گامبهگام کانبان در تولید: از کارتها و انواع کانبان تا مطالعه موردی آمده است.(انتشار: به زودی)

جالب است بدانید یکی از ابزارهای کلیدی کانبان، یعنی جعبه هیجونکا (Heijunka Box) ، ابتدا برای هموارسازی و زمانبندی کارهای مربوط به نگهداری و تعمیرات استفاده میشد تا از توقفهای ناگهانی تولید جلوگیری کند.

در واقع سیستم کانبان اینگونه شکل گرفت: استقرار سیستمی مبتنی بر حرکت کارتهای فیزیکی برای سیگنالدهی نیاز بین ایستگاههای کاری و درنتیجه ایجاد یک سیستم کششی هموار و بینقص.

سیستم کانبان ابتدا یک مفهوم تولیدی بود، اما بعدها دیوید اندرسون (David Anderson) این مفهوم را با کاربردهای مختلف، از جمله مدیریت پروژه و توسعه نرمافزار تطبیق داد.

تاریخچۀ کاربرد سیستم هموار کششی و کانبان در مدیریت پروژه در مقالۀ چهارم همین مجموعه مقالات تحت عنوان کانبان برای مدیریت پروژه و توسعه نرمافزار: افزایش چابکی و شفافیت در تیمها آمده است. (انتشار: به زودی)

4 اصل بنیادین که تفکر کانبان را شکل میدهند.

قدرت واقعی کانبان در اصول آن نهفته است. این اصول، ذهنیت شما را تغییر میدهد و زیربنای تمام تکنیکهایی است که در سیستم کانبان از آنها استفاده میشود. اما بیش از هر چیز، این خود شما هستید که باید بکوشید از باورهای سنتی رها شوید و نگرش خود را به روز کنید. چون کاهش خواب سرمایه و بهبود سرمایه در گردش، بهبود جریان حرکت در کار، کاهش زمان چرخه، تحویل به موقع، افزایش ارزش برای مشتری، قابلیت پیشبینی بیشتر و … امتیازاتی است که هر کسب و کاری به دنبال آنها است. سیستم کانبان با مجموعهای از اصول و تکنیکهای یکپارچه باعث بهبود جریان حرکت کار و مدیریت میزان موجودیها میشود. اصول اصلی سیستم کانبان به شرح زیر است، در واقع همین اصول هستند که سیستم کانبان را از حالت تئوری به حالت عملی تبدیل کردند و آن را قابل پیادهسازی در هر کسب و کاری میکنند:

- حرکت کار را دیداری کنید (Visualize the Workflow)

- محدود کردن کار در حال انجام (Limit Work in Progress – WIP)

- مدیریت و بهبود حرکت در کار (Manage and Improve Flow)

- استقرار سیستمهای نظارتی و ممیزی (Implement Feedback Loops)

پیش از ورود به مباحث تخصصی در سیستم کانبان، لازم است چند مفهوم کلیدی را با هم مرور کنیم: کار (work)، فرایند (process)، حرکت کار (workflow)، موجودی/کار در جریان ساخت (work in process-WIP) و جریان ارزش (value stream).

واژۀ «کار» در صنعت معمولا در دو سطح به کار میرود. در سطح کلان وقتی صحبت از work میشود منظور محصولی است که تولید میکنیم یا خدمتی است که ارائه میدهیم مثلا تولید نرمافزار، تولید لوازم خانگی، خدمات درمانی، مشاوره سلامت، تولید محتوا، جذب نیروی جدید و … . در این سطح، workflow حرکت تمام گامهایی است که برداشته میشود تا آن محصول تولید یا خدمت ارائه شود: مثلا اگر work را تولید یا توسعۀ یک نرم افزار در نظر بگیریم پیشرفت کار در گامهای طراحی، کد نویسی، تست، بازنگری و … میشود workflow؛ اگر work تولید لوازم خانگی باشد انجام کار در هر گام و رفتن به گام بعدی از سفارشگذاری و خرید مواد اولیه تا تولید محصول تا رسیدن به دست مشتری workflow است. اگر work جذب نیروی جدید باشد workflow شامل انجام این کارها و رفتن به مرحله بعد است: امکان سنجی، آگهی استخدام، مصاحبه، آموزش، ارزیابی عملکرد و استخدام.

واژۀ «فرایند» مجموعه امکانات و تجهیزاتی است که گامهای مختلف work (تولید محصول/ارائه خدمت) در آن انجام میشود. در مثالهای فوق هر گام را میتوان یک فرایند در نظر گرفت مثلا فرایند تامین مواد اولیه، فرایند تولید، فرایند طراحی، فرایند تست و … . هر فرایند سه مرحله دارد ورودی، پردازش و خروجی. در مرحلۀ پردازش چندین work انجام میشود تا محصول/خدمت در آن مرحله تکمیل و از فرایند خارج شود. حالا میرسیم به تعریف واژۀ «کار» در فرایند.

در سطح خُرد، واژۀ «کار» شامل کارهایی است که داخل یک فرایند انجام میشود. تعاریفی که در مهندسی صنایع به کار میرود مانند جزء کاری (work element) یا کار استاندارد (standard work) هم اغلب مربوط به همین سطح است. در این حالت، کار خودش شامل چند وظیفه (task) است. مثلا فرایند ارتباط با مشتری شامل چند کار است مثل رتبهبندی مشتریها، تهیه برنامۀ زمانی و نحوۀ ارتباط با هر مشتری، ارتباط با مشتری، ثبت نتیجه در CRM، تحلیل نتیجۀ ارتباط در تیم و … . workflow در این حالت حرکت کارهای فوق است یعنی انجام هر کار و رفتن به کار بعدی.

منظور از کار در جریان ساخت (WIP) کاری است که در حال انجام است ولی هنوز کامل نشده است. در تولید معمولا آن را به شکل موجودیهای پایکار میبینیم. منظور از WIP تاکید بر این نکته است که کار هنوز تکمیل نشده و به هر دلیلی متوقف شده است.

در ناب، بسیار مهم است که workflow را ببینیم. دیدن حرکت کار، بیشتر به این معنا است که ببینیم کار در چه نقاطی از حرکت متوقف شده و به چه دلیلی این اتفاق افتاده است مثل کسری مواد، انتظار برای گرفتن یک تاییدیه، گلوگاه شدن یک فرایند و …. . جریان ارزش و دیدن جریان ارزش هم به همین دلیل است. در واقع دیدن جریان ارزش همان دیدن حرکت کار است با این تاکید که کدام گامها ارزشآفرین است، کجاها اتلاف است و کجاها کار متوقف شده به شکل موجودی، انتظار و یا به هر شکل دیگر. سیستم کانبان باعث جلوگیری از توقف کار و تسهیل حرکت کار میشود و همچنین باعث میشود کار بهطور هموار و روان (یکنواخت- leveling) مراحل مختلف را از مواد اولیه تا دستان مشتری طی کند. هرچه این حرکت روانتر و یکنواختتر باشد، حرکت کار و عملکرد فرایندها بهرهورتر میشود. این معنای واقعی بهرهوری است.

۱. حرکت کار را دیداری کنید (Visualize the Workflow)

به قول پیتر دراکر: ”چیزی را که نشود دید (و اندازهگیری کرد)، نمیتوان بهبود داد“ . بنابراین، اولین قدم در پیادهسازی سیستم کانبان، دیدن کار از ابتدا تا انتهاست.

فرایند هرچه باشد چه تولید یک محصول یا ارائه یک خدمت باید بتوان آن را تا حد ممکن دیداری (بصری) کرد. در تولید از ابزارهایی مثل جعبه هیجونکا، پست کانبان، کارت کانبان، تابلو/برد (فیزیکی یا دیجیتالی) کانبان – بردهای تجزیه و تحلیل (Analyzig board) یا برد اعلان مشکل- و گانتچارت برای دیداری کردن کار استفاده میشود. بسته به پیچیدگی فرایند و تنوع کاری که انجام میدهید برد کانبان میتواند بسیار ساده تا بسیار پیچیده باشد. با دیداری شدن فرایند، کاری که خودتان و سایرین انجام میدهید تازه قابل فهم و درک میشود. یکی از بهترین ابزارها برای این کار ترسیم نقشه جریان ارزش تولیدی وضع موجود و تهیه برگه مطالعه فرایند (نحوۀ انجام کار در وضع موجود) است.

در فرایندهای اداری و پروژهای، گانتچارت، بُرد کانبان و کارت کانبان ابزارهای اصلی هستند. با نمایش تمام کارها و مراحل روی برد، تیم به یک درک مشترک از وضعیت فعلی میرسد. گلوگاهها، وابستگیها و حجم واقعی کار برای همه شفاف میشود. کارت کانبان میتواند استیکر یا کارتهای مقوایی با رنگهای مختلف باشد که هر رنگ نشاندهندۀ یک نوع کار است.

دیداری کردن کار در حرکت چند هدف دارد:

- آگاهی از اطلاعات فوری و درک وضعیت کار در سرتاسر کارخانه/دفتر در یک نگاه

- شفاف کردن کار در فرایند و وظایف هر فرد

- شناسایی سریع گلوگاهها یا تأخیرها و علنی شدن آن

- شفاف شدن نحوۀ رابطۀ بین فرایندها و هماهنگی فرایندهای پیچیده با یکدیگر

- تسهیل کارهای بین فرایندی مانند انتقال کار از یک فرایند به فرایند دیگر مثل عملیات لجستیک داخلی

- مدیریت بهتر فرایندهای پشتیبانی مانند تبدیل فرایند، تعمیرات و …

- پاسخگویی لحظهای و فوری بدون نیاز به جلسات یا گزارشهای طولانی

- شفاف شدن حجم واقعی کار و امکانسنجی واقعی تعداد پرسنل مورد نیاز برای هر مرحله از کار/پروژه

2. محدود کردن کار در حال انجام (Limit Work in Progress – WIP)

این مهمترین و شاید ناشناختهترین اصل کانبان است. مغز انسان و تیمها برای انجام چند کار همزمان ساخته نشدهاند. محدود کردن WIP کانبان به معنای تعیین یک سقف مشخص برای تعداد کارهایی است که میتوانند در یک بازۀ زمانی کوتاه در یک فرایند تولیدی یا مرحلهای از پروژه (مثلاً ستون «در حال انجام») وجود داشته باشند. این کار، تیم را از «شروع کردن» به سمت «تمام کردن» سوق میدهد، تمرکز را بالا میبرد و سرعت کلی تکمیل کارها را به طرز شگفتانگیزی افزایش میدهد.

مثلا در دنیای پروژه: توافق میکنید که در ستون ”در حال انجام“، همزمان بیش از 4 کارت وجود نداشته باشد؛ این کار، تیم را از داشتن تعداد زیادی پروژۀ باز نجات میدهد و به سمت “تمام کردن” کارها سوق میدهد. در دنیای تولید: این محدودیت میتواند تعداد ظروف یا پالتهای قطعات بین دو ایستگاه کاری باشد که جلوی بسیاری از اضافه تولیدها، ضایعات، جابهجاییها و امکان بُر زدن سفارشات را میگیرد و فضای سالن تولید و انبار را به شدت کاهش میدهد.

محدود کردن کار در جریان، برای پیادهسازی سیستم کانبان (سیستمهای کششی) ضروری است. با محدود کردن WIP، تیم مجبور است ابتدا کارهای در دست انجام را تکمیل و به اتمام برساند، سپس کار جدید را شروع کند یا فرایند تولید مجبور است فقط به اندازهای که فرایند بعدی نیاز دارد تولید کند. این روش، باعث افزایش ظرفیت میشود چون تیم یک پروژه را تحویل داده و به سراغ پروژۀ بعدی میرود یا خط تولید به دلیل کمبودن موجودی پایکار میتواند در حداقل زمان از تولید یک محصول به تولید محصول دیگری شیفت کند.

در شروع پیادهسازی سیستم کانبان، تصمیمگیری دربارۀ محدود/کم کردن WIP سخت و پیچیده به نظر میرسد. حتی ممکن است باWIP یِ فعلی شروع کنید.

دان راینرتسن (Don Reinertsen) میگوید: میتوانید بدون محدود/کم کردن WIP شروع کنید و رفتارِ WIP ها را حین استفاده از کانبان مشاهده و سپس میزان آن را تعیین کنید. در واقع، او جزو کسانی است که به اصل ”با مشاهده شروع کن و به تدریج بهبود بده“ معتقدند. این اصل در سیستم کانبان برای تیمهایی است که اولین باری است که میخواهند از سیستمهای کششی و کانبان استفاده کنند و درک عمیقی از فرایندهای خود ندارند مثل گلوگاهها، زمانهای چرخه، زمانهای انتظار، اتلاف و … . این اصل جلوی تغییرات ناگهانی را که به پروژه یا خط تولید شوک وارد میکنند، میگیرد.

دیوید اندرسون (David J. Anderson) میگوید”یک اثر جانبی جالب سیستمهای کششی این است که کار در جریان (WIP) را به یک مقدار توافقی کاهش داده و محدود میکند. کاهش WIP و محدود کردن آن این مزایا را برای کسب و کارها به همراه داد:

• کاهش زمان چرخۀ هر عملیات (مثلا به جای اینکه هر بار یک کار/قطعه از یک فرایند به فرایند دیگر برود؛ چند محصول همزمان تولید شده و به فرایند دیگر برود)

• کاهش زمان تولید برای تکمیل یک فرایند در یک پروژه یا تولید یک محصول

• کاهش هزینههای نگهداری موجودی مثل ضایعات، دوبارهکاری، عیوب، حمل و نقل، انبارداری، از مُد افتادن محصول

• بهبود کیفیت از طریق تمرکز بیشتر بر تعداد کمتری از کار یا پروژه

• شناسایی زودهنگام مشکلات یا نواقص

• قابلیت پیشبینی زمان اتمام پروژه/تولید و دادن زمان تحویل دقیقتر به مشتری و کاهش جریمه/برگشتی بابت تأخیر در تحویل پروژه/محصول …

علاوه بر مزایای بالا ، این روش به مشتریهای داخلی مثل واحدهای فروش و برنامهریزی و کنترل تولید و سایر ذینفعان مثل واحدهای تأمین و لجستیک این پیام را منتقل میکند که هر تیم/خط ظرفیت محدودی برای انجام کار دارد و آنها باید با دقت برنامهریزی و اولویتبندی کنند که چه کاری/سفارشی از تیم/تولید میخواهند و آیا پیش نیازهای آن فراهم است یا خیر.

۳. مدیریت و بهبود حرکت در کار (Manage and Improve Flow)

پس از دیداری کردن و محدود کردن کار، هدف بعدی ایجاد یک حرکت کاری روان، سریع و قابل پیشبینی است. مثلا در فرایندهای تولیدی یک کانبان به فرایند میرسد که به آن میگوید چه چیزی تولید کند. درنتیجه، فرایند در یک زمان معین میتواند فقط یک دستور معین را انجام دهد و اگر دستور انجام نشده باشد میپرسیم چرا قطعات در این ایستگاه انباشته شدهاند و به ایستگاه بعدی نرفتهاند؟. در فرایندهای غیر تولیدی و پروژهای، تیم با تحلیل برد کانبان موانع و گلوگاهها را شناسایی میکند مثلا از تیم میپرسیم چرا این کارت سه روز است که در ستون «در حال بازبینی» گیر کرده است؟. هدف هر دو روش، به حداقل رساندن زمان انتظار برای کارهای در صف (در انتظار پردازش) و ایجاد یک حرکت روان در طول جریان کار است. این اصل، موتور محرک بهبود مستمر یا کایزن (Kaizen) به کمک کانبان است.

به کمک گردش کارتهای کانبان گردش کار در فرایند را مشاهده و از وضعیت کار آگاهی پیدا میکنید. سپس با شناسایی و حذف گلوگاهها از انباشته شدن کار به دلیل توقف عملیات جلوگیری میکنید. این کار روی سرعت حرکت کار در طول جریان ارزش اثر مثبت میگذارد. در واقع، سیستم کانبان این امکان را برای شما فراهم میآورد که حرکت کار را به طور واقعی تحلیل کرده و بهبود دهید تا زمان تکمیل هر کار کاهش یابد که خودبه خود باعث تحویل به موقع و اعتماد مشتریها میشود. قابلیت پیشبینی زمان تحویل و ایجاد اعتماد در مشتریها یکی از مهمترین دستاوردهای پیادهسازی سیستم کانبان در هر کسب و کاری است.

4. استقرار سیستمهای نظارتی و ممیزی (Implement Feedback Loops)

اولین قدم در استقرار سیستمهای نظارتی، استانداردسازی است تا بتوان دستورالعملها، نحوۀ انجام کارها و ملاحظات مربوط به هر کار را به طور شفاف تعریف کرد، آموزش داد و دیداری کرد. با تدوین استانداردهای هر کار/فرایند کارکنان درک میکنند که (1) چگونه کار را به درستی انجام دهند و (2) چگونه آن را به درستی ممیزی کنند. در دنیای تولید؛ استانداردها جلوی هر تجهیز یا روبهروی اپراتور نصب میشود تا هم خودش به راحتی آن را ببیند و هم کسی که قرار است کار را ممیزی کند. در دنیای پروژه؛ چکلیستها، گانتچارتها کنار بردهای کانبان نصب میشوند. همچنین استانداردهای هر فرایند بالای همان ستون چسبانده میشود تا همه بتوانند حرکت کار را ببینند و آن را مدیریت کنند.

استانداردها باید دربردارندۀ اطلاعات زیر باشند به طوری که قابل مشاهده و در معرض دید همه باشد:

• شاخصهای ورود، پردازش و خروج کار در هر فرایند

• استانداردهای کیفی هر کار

• رویههای رسیدگی به عیوب یا موارد استثنایی

• دستورالعمل اولویتبندی انواع مختلف کار

سیستمهای ممیزی و نظارتی همان کاربرد روش علمی در ناب است، بر اساس یک مشکل مشاهده شده (که اغلب از دلِ مغایرتهایِ پیش آمده با استانداردها بیرون میآیند) یک فرضیه شکل میگیرد، این فرضیه آزمایش میشود و بسته به نتیجۀ آن، تغییراتی (در حرکت مواد، نحوۀ انجام کار و …) داده میشود.

در سیستم کانبان، یکی از وظایف اصلی مدیران ممیزی و ارزیابی مستمر فرایند و بهبود پیوسته آن بر اساس نیازها است. روش کانبان یک فرایند بهبود تدریجی و تکاملی است. این روش به شما کمک میکند تغییرات کوچک را اتخاذ کرده و بهتدریج و با سرعت و اندازهای که تیم شما به راحتی میتواند با آن کنار بیاید، بهبود دهید. در سیستمهای کششی و کانبان تأثیر هر بهبود را میتوان به راحتی مشاهده و اندازهگیری کرد چون بردهای کانبان چه تولیدی و چه اداری/پروژهای و چه فیزیکی یا دیجیتالی، دادههای واقعیِ زیادی از عملکرد سیستم در اختیارتان قرار میدهند. با استفاده از این دادههای واقعی میتوانید متوجه شوید که که آیا واقعا این بهبود به بهتر شدن عملکرد سیستم منجر شده است، و پس از آن تیم میتواند تصمیم بگیرد که آیا میخواهد این بهبود را حفظ کند یا چیز دیگری را امتحان کند و در صورت لزوم سیستم خود را با تغییرات جدید تنظیم و هماهنگ کند.

۶ قاعده اساسی که سیستم کانبان شما را پایدار میکند.

علاوه بر اصول فکری، سیستم کانبان بر روی چند قاعده عملیاتی و صریح استوار است که اجرای صحیح آن را تضمین میکند. این قواعد که مستقیماً از تجربه تویوتا نشأت گرفتهاند، به شرح زیر است:

قاعده اول: فرآیند پاییندستی، باید محصول را از فرآیند بالادستی بردارد (بیرون میکشد).

این قاعده، اساس سیستم کششی است. هیچکس حق ندارد کاری را به سمت شما «هل دهد». شما به عنوان فرآیند مصرفکننده، تنها زمانی که ظرفیت دارید، کار یا محصول را از مرحله قبل خود «میکشید».

در دنیای تولید: اپراتور خط مونتاژ، تنها زمانی که ظرفِ قطعه خالی شده، مصرف از ظرف جدید را شروع میکند. در دنیای پروژه: یک برنامهنویس، تنها زمانی که کارش تمام شده و ظرفیتش در ستون WIP آزاد شده، کارت جدیدی را از ستون “برای انجام” به ستون “در حال انجام” میبرد.

قاعده دوم: فقط باید به میزانی تولید شود که مصرف شده است.

این قاعده مستقیماً از اضافه تولید (Overproduction)، یعنی بزرگترین اتلاف از دیدگاه تولید ناب، جلوگیری میکند. اضافه تولید باعث اضافهکاری غیرضروری، موجودی اضافی، مصرف مواد اولیه و پر شدن غیر ضروری ظرفیت میشود. در واقع، این قاعده پاسخ دقیق به این سوالها است:

(1) چه چیزی تولید میکنیم؟

(2) چقدر تولید کنیم؟

(3) کِی تولید کنیم؟

در دنیای تولید: وقتی یک ظرف با ۲۰ قطعه مصرف شد، شما دقیقاً یک ظرف ۲۰ قطعهای دیگر تولید میکنید، نه بیشتر. در دنیای پروژه: وقتی یک گزارش هفتگی تمام شد، شما برای تهیه گزارش هفته بعد آماده میشوید، نه اینکه سه گزارش بعدی را از الان آماده کنید.

قاعده سوم: ارسال محصول معیوب به فرایند بعدی ممنوع است.

این قاعده، کیفیت را در مبدأ تضمین میکند. هر ایستگاه کاری مسئول کیفیت کار خودش است و نمیتواند محصولات معیوب را به فرایند بعد بفرستد. ارسال محصول معیوب به مرحله بعد، فقط باعث افزایش هزینه و اتلاف در کل سیستم میشود چون محصولی که عیب دارد یا کاری که ناقص است، نیروی کار، مواد و زمان را هدر میدهد؛ کار، انجام شده یا محصول، تولید شده اما چون عیب دارد قابل ارسال برای مشتری نیست و پولی هم در ازای آن دریافت نمیشود. پس باید:

(1) با استفاده از ابزارهای عیبیابی سریع، آندن و توقف خودکار عملیات در صورت شناسایی عیب، جلوی انتقال آن به فرایند بعد را گرفت؛

(2) محصول/کار معیوبی را که تصادفاً با محصولات سالم قاطی شده فورا بیرون کشید و جایگزین کرد؛

(3) علل بروز عیب را شناسایی و از طریق تکنیک حل مسئلۀ ناب پروژهای برای حذف/کاهش آن تعریف کرد.

در دنیای تولید: یک قطعه فیزیکی که خارج از تلرانس است، هرگز نباید به ایستگاه بعدی برود. در دنیای پروژه: یک کد پر از باگ یا یک طرح گرافیکی با اطلاعات اشتباه، یا یک نامه با اشتباه تایپی هرگز نباید به مرحله تست یا تحویل به مشتری ارسال شود.

قاعده چهارم: تعداد کانبانها در سیستم باید ثابت باشد.

هر کارت کانبان در سیستم، نماینده مقدار مشخصی از کار یا موجودی است. تعداد کل این کارتها، همان حد WIP در کل سیستم است. این ثبات، کنترل و پیشبینیپذیری را ممکن میسازد.

در دنیای تولید: تصور کنید بین ایستگاه پرسکاری و ایستگاه مونتاژ، توافق شده که حداکثر ۵ ظرف قطعه میتواند وجود داشته باشد (چه در انبار میانی و چه در حال حمل). برای این کار، دقیقاً ۵ کارت کانبان فیزیکی در این چرخه تعریف میشود. ایستگاه پرسکاری تنها زمانی مجاز به تولید یک ظرف جدید است که یک کارت کانبان آزاد شده از ایستگاه مونتاژ را دریافت کند. وجود تنها ۵ کارت، به صورت فیزیکی تضمین میکند که موجودی هرگز از ۵ ظرف فراتر نخواهد رفت. یا مثلا با توجه به ظرفیت خط و مواد اولیۀ موجود در انبار در هر ساعت قرار است ۵۰ قطعه تولید شود اما با گرفتن یک سفارش بیش از توان ظرفیت تصمیم گرفته شود که در یک ساعت 150 قطعه تولید شود.

در دنیای پروژه: مثلا یک تیم توسعه نرمافزار تصمیم میگیرد که در کل سیستم خود (از تحلیل تا تست)، نمیخواهد بیشتر از ۱۰ “فیچر” یا “قابلیت اصلی” را به صورت همزمان در دست اجرا داشته باشد. این ۱۰ قابلیت، همان WIP کل سیستم هستند. یک قابلیت جدید تنها زمانی میتواند از لیست کارها (Backlog) وارد مرحله تحلیل شود که یکی از این ۱۰ “اسلات” با تمام شدن و تحویل یک قابلیت دیگر، آزاد شده باشد. این کار از شروع کارهای زیاد و نیمهتمام ماندن آنها جلوگیری میکند.

قاعده پنجم: حرکت محصول/کار بدون کارت کانبان ممنوع است.

کارت کانبان شناسنامه کار است. این کارت که حاوی اطلاعات حیاتی است، باید همیشه به صورت فیزیکی یا دیجیتال به آن کار متصل باشد تا شفافیت اطلاعاتی در هر لحظه حفظ شود. کارت کانبان نقش برجستهای در سیستم کانبان دارد چون:

(1) هر قلم کالا/کار باید همراه با یک کانبان باشد؛

(2) بدون «کانبان» نمیتوان کالایی را خارج کرد؛

(3) فقط به اندازۀ نوشته شده روی کارت میتوان کالا برداشت کرد.

(4) اقلام/کارها باید فقط به ترتیبی که کارتها چیده شده تولید/انجام شوند.

در دنیای تولید: کارت کانبان فیزیکی، که اطلاعاتی مانند شماره فنی و مقصد را دارد، درون یک پوشش پلاستیکی قرار گرفته و مستقیماً به ظرف یا پالت قطعات متصل میشود. هر کسی با دیدن ظرف، فوراً میفهمد محتوای آن چیست و به کجا میرود. جدا کردن کارت از ظرف، یک خطای فرایندی محسوب میشود.

در دنیای پروژه: کارت دیجیتال در نرمافزاری مانند Jira یا Trello، همان “ظرف” کار است. تمام اطلاعات مربوط به یک وظیفه (توضیحات، فایلهای پیوست، نظرات، چکلیستها) باید درون کارت ثبت شوند. این کار از پراکندگی اطلاعات در ایمیلها و پیامرسانهای مختلف جلوگیری میکند و کارت را به تنها منبع حقیقت (Single Source of Truth) برای آن وظیفه تبدیل میکند.

قاعده ششم: کانبان ابزاری برای بهبود مستمر (کایزن) است.

با ثبات سیستم، تیم میتواند به صورت آزمایشی یک کارت کانبان را از سیستم حذف کند (یعنی WIP را کاهش دهد). اگر سیستم بدون مشکل کار کرد، یعنی بهبود حاصل شده است. اگر مشکل ایجاد شد، آن مشکل ریشهیابی و حل میشود. به این ترتیب، کانبان به ابزاری برای شناسایی و حذف دائمی مشکلات تبدیل میشود.

در دنیای تولید: فرض کنید سیستم با ۵ کارت کانبان به خوبی کار میکند. تیم تصمیم میگیرد (بر اساس میزان تثبیت و بهبود انجام شده و محاسبات) یک کارت را حذف کرده و با ۴ کارت کار کند. اما در عمل متوجه میشوند که ایستگاه مونتاژ اغلب منتظر قطعه میماند. در این حالت وظیفه تیم آن است که تعداد کانبان را به قبل بازگرداند و بعد از بررسی، علت طولانی بودن زمان حمل و نقل از ایستگاه قبلی را شناسایی کرده و بهبود دهد و پس از حل مشکل، کار با ۴ کارت (موجودی کمتر) را تست کند اگر کار به همان روانیِ قبل کار کرد که بهبود انجام شده است در غیر این صورت این چرخه تا کاهش کانبان یا همان موجودی در جریان ساخت ادامه مییابد. این یک بهبود واقعی است.

در دنیای پروژه: یک تیم بازاریابی، حد WIP ستون “در حال بازبینی محتوا” را از ۴ به ۳ کاهش میدهد. بلافاصله مشخص میشود که محتواها در این مرحله جمع میشوند، زیرا مدیر مربوطه فقط پنجشنبهها زمان برای بازبینی دارد. این محدودیت، گلوگاه واقعی را که قبلاً پنهان بود، آشکار میکند. تیم به جای بازگرداندن حد WIP به ۴، با مدیر صحبت کرده و دو جلسه بازبینی کوتاهتر در طول هفته تنظیم میکند. در نتیجه، جریان کار با WIP کمتر، سریعتر و روانتر میشود.

ابزارهای کانبان: از استیکی نوت تا جعبههای صنعتی

ابزارهای کانبان میتوانند بسیار ساده یا پیچیده باشند، اما هدف همه آنها انتقال شفاف اطلاعات است.

ابزارها در دنیای پروژهای و دیجیتال

• بُرد کانبان: میتواند یک وایتبرد ساده یا یک نرمافزار آنلاین مانند Trello, Jira یا Microsoft Planner باشد.

• کارت کانبان: یک استیکی نوت یا یک کارت دیجیتال که اطلاعات کلیدی وظیفه (عنوان، مسئول، مهلت) را در خود دارد.

ابزارها در دنیای فیزیکی و تولیدی

• کارت کانبان تولید: یک کارت فیزیکی که اطلاعات دقیقی مانند شماره فنی قطعه، تعداد، آدرس ایستگاه قبلی و بعدی را شامل میشود.

• ظروف و پالتهای استاندارد: هر ظرف تعداد مشخصی قطعه را حمل میکند و یک کارت کانبان به آن متصل است. مانند سیستمهای دو ظرفی یا سه ظرفی.

• بردهای کانبان: میتواند یک صفحه نمایش بزرگ مثل LED باشد یا بُردهای فیزیکی یا دیجیتالی که مخصوص هر سلول/خط است.

• جعبه هیجونکا (Heijunka Box): یک ابزار زمانبندی دیداری است که شبیه به یک قفسه با خانههای متعدد است و به مدیران کمک میکند تا تولید را به شکلی متوازن و هموار در طول یک شیفت کاری برنامهریزی کنند.

راهنمای عملی: چگونه از کانبان در مدیریت پروژه استفاده کنیم؟

سیستم کانبان بسیار قدرتمند است، اما زیبایی آن در سادگی شروع کار با آن است. شما برای پیادهسازی اولیه، به ابزارهای پیچیده یا دورههای طولانی نیاز ندارید فقط کافی است حرکت کار و فرایندها را شناسایی کنید و به ترتیب و توالی درستشان فهرست کنید. در مدل کلاسیک، بُرد کانبان برای فعالیتهای پروژهای ، سه ستون دارد (1) برای انجام- To Do: در این ستون کارهایی که هنوز شروع نشدهاند یا عقب افتاده اند لیست میشوند. (2) در حال انجام- Doing: این ستون مربوط به کارهای در حال انجام است. (3) انجام شده- Done: این ستون لیست کارهایی است که تکمیل و پایان یافتهاند. این بُرد ساده با ایجاد شفافیت در توزیع بارِ کاری و مشخص کردن گلوگاهها در مدیریت پروژه معجزه میکند. البته، بُردهای کانبان میتوانند بسته به پیچیدگی پروژه/کار ستونهای بیشتری داشته باشند. در این بخش، به شما نشان میدهیم چگونه اولین بُرد کانبان خود را بسازید و از آن استفاده کنید.

چطور اولین بُرد کانبان خود را بسازیم؟ (راهنمای ۵ مرحلهای)

مرحله اول: یک ابزار انتخاب کنید.

زیبایی کانبان در انعطافپذیری آن است. شما میتوانید از یک وایتبرد ساده و چند بسته یادداشت چسبان (استیکی نوت) استفاده کنید. این روش فیزیکی برای تیمهایی که در یک مکان هستند، بسیار مؤثر است. اگر تیم شما دورکار است، ابزارهای دیجیتال فراوانی مانند Trello یا Asana این کار را برای شما انجام میدهند. مهم انتخاب ابزار نیست، مهم شروع کردن است.

مرحله دوم: جریان کاری خود را تعریف کنید.

کارهای شما از چه مراحلی عبور میکنند تا به «انجام شده» برسند؟ با تیم خود بنشینید و این مراحل را شناسایی کنید. برای شروع، آن را ساده نگه دارید. یک جریان کاری کلاسیک و بسیار مؤثر عبارت است از:

- کارهای آماده (To Do / Backlog): لیستی از تمام کارهایی که باید انجام شوند.

- در حال تحلیل/طراحی (Analysis/Design): مرحلهای که کار در حال بررسی و آمادهسازی برای اجراست.

- در حال انجام (In Progress / Doing): کارهایی که تیم فعالانه روی آنها کار میکند.

- در حال بازبینی/تست (Review/Test): کارهایی که تمام شدهاند اما منتظر تأیید نهایی یا کنترل کیفیت هستند.

- انجام شده (Done): کارهایی که با موفقیت به پایان رسیدهاند.

مرحله سوم: ستونها را روی بُرد بکشید.

حالا مراحل شناساییشده را به صورت ستون روی بُرد فیزیکی یا دیجیتال خود رسم کنید. هر ستون نماینده یک مرحله از جریان کاری شماست.

مرحله چهارم: کارهایتان را به کارت تبدیل کنید.

تمام وظایف موجود تیم را روی کارت کانبان (فیزیکی یا دیجیتال) بنویسید. هر کارت نماینده یک واحد کار است. تمام کارتها را در ستون اول (کارهای آماده) قرار دهید. حالا شما یک تصویر کامل و شفاف از حجم کل کارهای تیم دارید.

مرحله پنجم: مهمترین قانون را وضع کنید: حد WIP!

این مرحله جادوی کانبان را فعال میکند. برای ستون(های) «در حال انجام» خود یک محدودیت (WIP Limit) تعیین کنید. این عدد، حداکثر تعداد کارتهایی است که میتواند به طور همزمان در آن ستون وجود داشته باشد. مثلاً اگر حد WIP برای ستون « در حال انجام» عدد ۳ باشد، تا زمانی که یکی از این سه کار تمام نشده و به ستون بعدی نرفته، هیچکس اجازه ندارد کار جدیدی را از ستون قبلی به این ستون بکشد. این قانون ساده، تیم را مجبور به همکاری برای تمام کردن کارها میکند.

چطور یک کارت کانبان مؤثر بنویسیم؟

یک کارت کانبان خوب، کارتی است که بدون نیاز به سوال شفاهی، اطلاعات لازم را منتقل کند. یک کارت مؤثر باید حداقل شامل موارد زیر باشد:

• عنوان واضح و مشخص: دقیقاً مشخص کند که این کار چیست (مثلاً: طراحی بنر تبلیغاتی برای کمپین نوروز).

• مسئول انجام کار: چه کسی این کارت را برداشته و روی آن کار میکند؟

• تاریخ درخواست یا مهلت تحویل: به اولویتبندی کمک میکند.

• معیارهای اتمام کار (Definition of Done): چه زمانی میتوانیم با اطمینان بگوییم این کار «انجام شده» است؟ (مثلاً: بنر در سه سایز مختلف طراحی و تأیید مدیر بازاریابی را گرفته باشد).

• توضیحات مختصر: در صورت نیاز، جزئیات بیشتری در مورد کار یا لینک به مستندات مربوطه.

در امور تولیدی برد کانبان همان جعبه هیجونکا است که برای فرآیندهای مونتاژ از آن استفاده میشود. برای فرآیندهای دستهای مانند دستگاههای پرس از برد انباشتهساز استفاده می شود. در خصوص این بردها به کتاب کانبان از آغاز تا پایان رجوع کنید.

چهار مزیت اصلی کانبان (بر اساس رویکرد مدیریت ناب)

کانبان فراتر از یک ابزار سازماندهی، یک سیستم قدرتمند برای بهبود فرایندهاست. بر اساس تفکر ناب، استقرار سیستمهای کششی و کانبان مزایا و منافع متعددی برای هر کسب و کاری به همراه دارد:

۱. جلوگیری از تولید اضافه (Overproduction)

این مهمترین مزیت کانبان و هدف اصلی آن است. تولید اضافه، یعنی تولید بیش از نیاز فعلی که ریشۀ بسیاری از اتلافهای دیگر است. کانبان با ماهیت کششی خود، این اتلاف را در نطفه خفه میکند.

در دنیای تولید: یک ایستگاه کاری تنها زمانی مجاز به تولید یک دسته جدید از قطعات است که یک سیگنال (کارت کانبان) از ایستگاه بعدی دریافت کند. یعنی تا زمانی که تقاضای واقعی وجود نداشته باشد، هیچ تولیدی صورت نمیگیرد و از انباشت موجودی فیزیکی غیرضروری جلوگیری میشود.

در دنیای پروژه: این اصل به معنای «جلوگیری از توسعه اضافه» است. یک تیم توسعه، ویژگی یا محتوایی را تولید نمیکند مگر اینکه یک تقاضای مشخص از سمت مدیر محصول یا مشتری وجود داشته باشد (که به صورت یک کارت روی بُرد چسبانده میشود). این کار از صرف زمان بر روی ویژگیهایی که کاربر به آنها نیازی ندارد (Gold-Plating) جلوگیری میکند.

۲. ارائه بازخورد به موقع (Timely Feedback)

کانبان یک سیستم هشداردهندۀ زنده است. به جای انتظار برای گزارشهای ماهانه و هفتگی، مشکلات در لحظه وقوع، خود را نشان میدهند. با شناسایی فرایندهایی که زمان طولانی دارند و گلوگاهها و تعریف راهحلهای کوتاهمدت و اقدامات اصلاحی بلندمدت، حرکت کار بهبود مییابد و درنتیجه سرعت تحویل محصول/سفارش به مشتری افزایش مییابد و بدین ترتیب اطمینان خواهید داشت که در همان تاریخی که به مشتری متعهد شدهاید و چه بسا زودتر، محصول یا خدمت را به او تحویل خواهید داد . همچنین این کار کمک میکند تا کارهای بعدی را بهتر پیشبینی کنید و برای سفارشات بعدی، تاریخ تحویل واقعی (در چارچوب محدودیتها و ظرفیتهای خط/تیم) به مشتری بدهید.

در دنیای تولید: اگر در پست کانبان، تعداد زیادی کارت کانبان تولید محصول، جمع شود، این یک بازخورد فوری و بصری به سرپرست است که ایستگاه کاری مربوطه دچار مشکل شده و از برنامه عقب است. نیازی به بررسی سیستمهای کامپیوتری پیچیده نیست.

در دنیای پروژه: وقتی یک کارت برای چند روز در ستون “در حال بازبینی” بدون حرکت باقی میماند، این یک بازخورد به موقع به تمام تیم است که یک گلوگاه در فرایند بازبینی وجود دارد. این شفافیت، نیاز به پیگیریهای مداوم شفاهی را از بین میبرد.

۳. ابزار کنترل دیداری (Visual Control)

این مزیت به معنای مدیریت فرایند از طریق دیدن با یک نگاه است. کانبان، عملیات را به شکلی دیداری کنترل میکند تا هرگونه مغایرت و انحراف از استاندارد به سرعت قابل تشخیص باشد. همچنین وظایف همه و تاریخ شروع و پایان هر وظیفه شفاف و دیداری شود و هیچ کاری از قلم نیافتد. به این ترتیب شما همیشه مطمئن خواهید بود که کار هر یک از افراد، هماهنگ و همسو با کار سایرین است و خیالتان راحت است که آنچه دارید میبینید آخرین وضعیت سفارش/پروژه است چون اطلاعات در همان لحظۀ انجام کار به روزرسانی میشوند.

در دنیای تولید: مثلا جعبه هیجونکا (Heijunka Box) به شکل دیداری نشان میدهد که آیا تولید طبق برنامه و به طور هموار پیش میرود یا خیر. علامتگذاری خطوط روی زمین برای مشخص کردن حداکثر موجودی مجاز هم یک شیوه دیگر کنترل دیداری است و نشان میدهد اگر موجودی جایی بیشتر از فضای مشخص شده را گرفته است، مغایرتی با برنامه رخ داده است، مغایرتی که همه خیلی سریع از آن آگاه میشوند.

در دنیای پروژه: مثلا محدودیت WIP روی ستونهای یک بُرد دیجیتال، یک کنترل دیداری قدرتمند است. اگر حد WIPی یک ستون، ۳ باشد و در آن ستون 5 WIP باشد، تیم فورا میبیند و میفهمد که ظرفیتی برای شروع کار جدید ندارد و باید روی هموار کردن حرکت کار و رفع گلوگاههای موجود تمرکز کند.

۴. ابزاری برای بهبود پیوسته (Tool for Continuous Improvement)

کانبان یک سیستم ایستا نیست، بلکه یک سکوی پرتاب برای کایزن (Kaizen) است. این سیستم برای بهتر شدن طراحی شده است.

در دنیای تولید: برای نمونه تیم میتواند پس از ثبات بهبودهای جاری و مطالعۀ ظرفیت تولید و محدودیتهای موجود، به صورت آزمایشی در یک خط پایلوت به مدت یک هفته WIP را به اندازۀ یک کارت کانبان کاهش دهد. این کار مانند پایین آوردن سطح آب رودخانه، مشکلات و سنگهای کف آن، مثل زمان طولانی تنظیم دستگاهها را آشکار میکند. این مشکل میشود یک پروژۀ کایزن برای تیم تا سیستم بتواند با موجودی کمتر، مثل قبل روان کار کند. البته کاهش یک کانبان به معنای کاهش یک ظرف محصول است و گاهی مواقع قبل از آن باید بعضی تغییرات لازم انجام شود تا خط متوقف نشود مثل تبدیل سریع یا سرعت بخشیدن به جابهجایی ظرفهای خالی و پر.

در دنیای پروژه: باز هم برای نمونه یک تیم میتواند حد WIPی ستون “تست” را در یک بازۀ زمانی کوتاه از ۵ به ۴ کاهش دهد. این کار ممکن است باعث شود مشکلات خود را نشان دهند و مثلا معلوم شود که محیط تست ناپایدار است یا تستها به صورت دستی و کُند انجام میشوند. این محدودیت، تیم را تشویق میکند تا روی اتوماسیون تستها سرمایهگذاری کند و در نتیجه، کل فرایند را بهبود بخشد.

این مزایا همگی دست به دست میدهند تا به هدفی برسید که غایت هر کسب و کاری است و آن رضایت مشتری و تبدیل آنها به مشتریان وفادار و هوادار است. و این موضوع توضیح میدهد که چرا کانبان برای دههها، حتی با تکامل فناوریها و بازارها، سنگ بنای تولید ناب در هر کسب و کاری باقی مانده است.

(توجه: استاد موتابیان اعتقاد دارند که زمانبندیِ کاهش تعداد کانبان یا WIP (چه در تولید و چه در خدمات)، ثابت نیست و بسته به موقعیت، میتواند قبل از انجام بهبودها یا بعد از آن صورت گیرد. ملاک تشخیص این که کدام بهتر است به بحرانی بودن فرآیند بستگی دارد. مثلا در یک خط تولید قطعات خودرویی ممکن است کاهش ناگهانی یک کانبان و یک ظرف قطعه باعث بروز مشکلاتی شود که خودروساز را با مشکل کسری قطعه در خط مواجه کند. به همین دلیل تیم یا باید موجودی این قطعات را قبلا تولید کرده و در جایی نگاه دارد که خط مونتاژ خودرو دچار مشکل نشود و یا بهبودهای لازم را انجام داده باشد تا مطمئن شود که کاهش کانبان باعث بروز مشکل در فرآیندهای مشتری نشود.)

چگونه موفقیت خود را بسنجیم؟ (معرفی ۳ معیار کلیدی کانبان)

یکی از زیباییهای کانبان این است که به شما ابزارهایی برای اندازهگیری بهبود میدهد. داده های آماری که از گردش کانبان به دست میآید دادههای واقعی، معنادار و قابل اطمینان هستند. برای اینکه بدانید آیا در مسیر درستی حرکت میکنید یا خیر، باید با سه معیار اصلی کانبان آشنا شوید.

۱. تعداد کار در جریان (Work in Process – WIP) یا قطعه در جریان ساخت

تعداد کار در جریان یا قطعه در حال ساخت، معیار تعداد کل کارهایی است که شروع شدهاند اما هنوز تمام نشدهاند. کار نیمه تمام/موجودی پایکار از نگاه مشتری ارزشی ندارد چون دردی از او دوا نمیکند. مشتری سفارش/خدمتاش را میخواهد آن هم دقیقا در زمانی که به او قول دادهاید. به همین دلیل، WIP یک شاخص حیاتی برای سلامت سیستم شماست. WIP بالا نشاندهنده وجود گلوگاه، چندوظیفگی بیش از حد و ریسک تأخیر است. هدف همیشگی در کانبان، حفظ WIP در پایینترین حد ممکن و معقول است. در این راستا، بُرد کانبان ابزار کمکیِ موثری است. مثلا با نگاه به آن متوجه میشوید که یک کار چقدر در ستون در حال انجام مانده است. حالا اگر مدت زمان زیادی از تاریخ شروع یک کار گذشته باشد و هنوز در ستون در حال انجام باقی مانده باشد، حتما مشکلی پیش آمده و تیم نیاز به پشتیبانی دارد.

در دنیای تولید: WIP شامل تمام موجودیهای فیزیکی در کف کارخانه است؛ از مواد اولیهای که وارد خط شدهاند گرفته تا قطعات نیمهساخته بین ایستگاهها و محصولات منتظر بستهبندی. برای مثال، “۵۰ شاسی جوشکاریشده، ۲۰ بدنه رنگشده و ۱۰ خودرو در مرحله مونتاژ نهایی” همگی بخشی از WIP هستند. در دنیای پروژه: WIP تعداد کل کارتهایی است که روی بُرد کانبان شما بین ستون “شروع” و “پایان” قرار دارند. برای مثال، اگر ۳ کارت در ستون “در حال انجام” و ۲ کارت در ستون “در حال بازبینی” داشته باشید، WIP کل شما 5 عدد است.

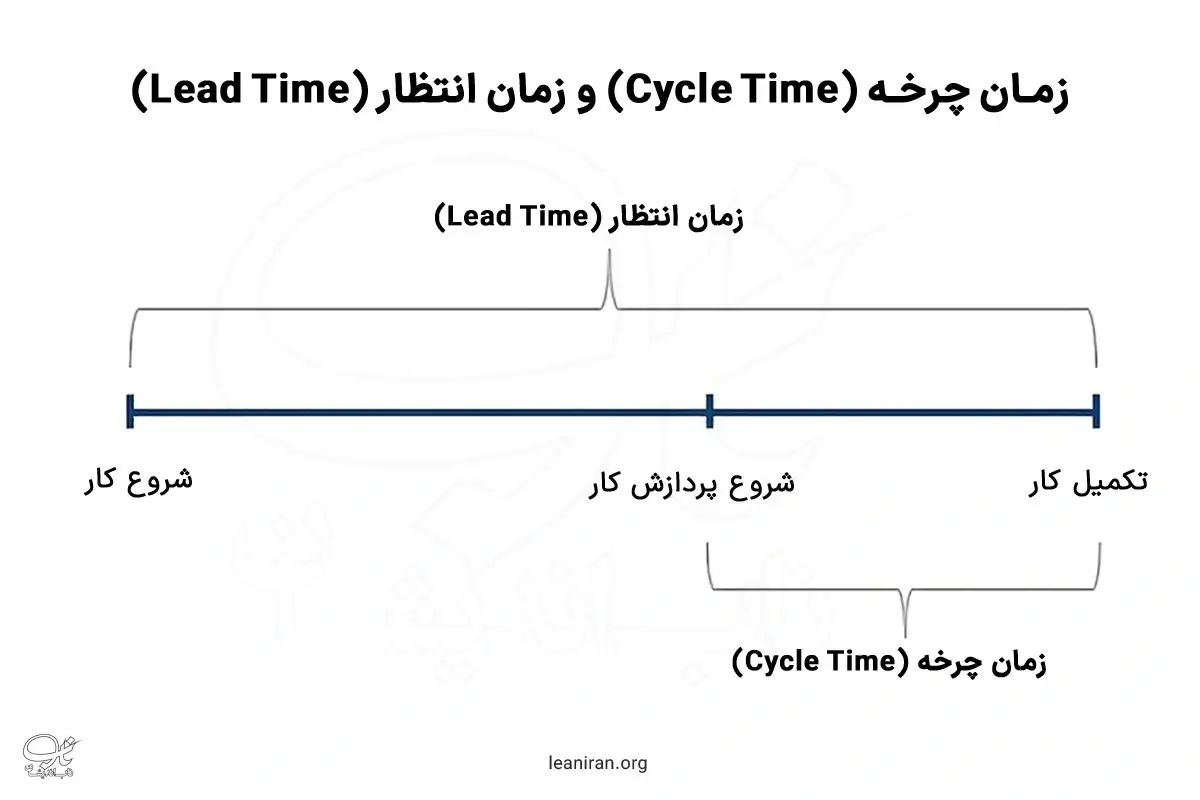

۲. زمان چرخه (Cycle Time) و زمان انتظار (Lead time)

زمان انتظار و زمان چرخه از مهمترین و مفیدترین معیارهای کانبان هستند و نشان میدهند که قطعه/کار تا زمان تکمیل شدن، چه مدت در گردش بوده است. زمان انتظار، کل زمانی است که یک کار از سفارش تا تحویل/انتقال به مرحلۀ بعد در مسیر منتظر میماند و زمان چرخه، مدت زمانی است که روی آن کار میکنید. معمولا این دو شاخص با هم اشتباه گرفته میشوند، به همین دلیل در ادامه هر یک را با جزئیات بیشتری توضیح میدهیم.

زمان انتظار به این سوال پاسخ میدهد: “چقدر طول کشیده که این کار تکمیل و به فرایند بعد برود؟” مثل مدت زمانی که موجودیها در پشت عملیات منتظر هستند تا مونتاژ شوند یا مدت زمانی که نامهها منتظر هستند تا تایید شوند. در مقابل، زمان چرخه به این سوال پاسخ میدهد: “چقدر طول کشیده که این کار (فقط زمان پردازش، از لحظۀ شروع تا پایان عملیات) انجام شود؟” مثل مدت زمانی که یک کارت در ستون «در حال انجام» سپری میکند یا مدت زمانی که طول میکشد یک قطعه/محصول مونتاژ شود. هر چه Lead time و Cycle Time کوتاهتر باشند حرکت کار روانتر و کارآمدتر است. با معیار زمان چرخه میتوانید به طور دقیق پیشبینی کنید که هر فعالیت/وظیفه چقدر زمان میبرد و به چه تعداد نیرو نیاز دارید. با معیار زمان انتظار تولید میتوانید از خواب سرمایه و هزینههای انتظار به خصوص منتظر ماندن کارها و در نتیجه طولانی شدن تاریخ تحویل پروژه/سفارش/خدمت به مشتری جلوگیری کنید.

در دنیای تولید:زمان چرخه مثلا در خط مونتاژ خودرو فاصله زمانی میان خروج دو خودرو از خط مونتاژ است اما زمان انتظار خط مونتاژ برای یک خودرو از وقتی است که خودرو وارد اولین ایستگاه کاری میشود تا وقتی که همان خودرو از خط مونتاژ خارج شود.

در دنیای پروژه: زمان چرخه برای یک فرآیند مدت زمانی است که یک کارت از ستون “برای انجام” به ستون “در حال انجام” منتقل میشود تا زمانی که به ستون “انجام شده” میرسد. اما زمان انتظار شامل جمع مدت زمان همه فرآیندها است. تشخیص تمایز این دو زمان خیلی مهم است و هدف همیشگی بهبود باید کاهش این دو زمان از طریق حذف اتلاف باشد.

۳. توان عملیاتی (Throughput)

این معیار، شامل تعداد کارهایی است که در یک بازه زمانی مشخص (مثلاً یک شیفت، یک روز، یک هفته یا یک ماه) به ستون «انجام شده» منتقل میشوند یا در عملیات تولید، تعداد قطعه/محصولی است که در یک بازۀ زمانی مشخص (مثلاً یک شیفت، یک روز) تکمیل و از سلول/خط خارج شده است یا تعداد خدمتی است که در یک بازۀ زمانی مشخص مثل یک ساعت به مشتری ارائه میشود. توان عملیاتی، نرخ خروجی و بهرهوری واقعی تیم را نشان میدهد. و یک شاخص خوب برای بهرهوری تیم در وضع موجود و مقایسۀ آن با گذشته است (مثلا یک هفته/یکماه قبل). همچنین اگر به دنبال افزایش ظرفیت یا افزایش سرعت انجام کارها هستید، توان عملیاتی یکی از واقعیترین شاخصهایی است که میتوانید از آن استفاده کنید. هدف هر تیمی باید افزایش پایدار توان عملیاتی در طول زمان باشد، که معمولاً نتیجه مستقیم آن کاهش WIP و بهبود زمان چرخه است.

در دنیای تولید: تعداد کل محصولات نهایی و قابل ارسالی که در یک شیفت کاری یا یک روز تولید شده است. برای مثال، “توان عملیاتی دیروز کارخانه، ۴۰۰ دستگاه یخچال بود.” در دنیای پروژه: تعداد کل کارتها یا وظایفی که در طول یک هفته به ستون “انجام شده” منتقل شدهاند. برای مثال، “توان عملیاتی تیم بازاریابی در هفته گذشته، ۶ مقاله وبلاگ و ۲ کمپین ایمیلی بود.”

در بسیاری از سازمانها از معیارهای کانبان برای محاسبۀ بهرهوری تولید و ارزیابی عملکرد تیمها و کارکنان استفاده میشود. به قول معروف دادههای آماری به دست آمده از گردش کانبان و سیستمهای کششی رَد خور ندارند به خصوص در زمینههای بهرهوری، عملکرد فرایند، قابلیت اطمینان فرایند، تعداد انواع موجودیها و تعداد بهبودهای انجام شدۀ موثر در واحد نظام پیشنهادات و … .

تلههای مسیر: 5 اشتباه رایج در شروع کار با کانبان

همانطور که گفته شد سیستم کانبان به دلیل تمرکزش بر محدود کردن کارهای نیمهکاره (WIP) و بهینهسازی حرکت کار، کمک زیادی به مدیریت تولید/پروژهها میکند. در واقع کانبان با تعیین محدودیتهای مشخص برای تعداد وظایف مجاز در هر مرحله از حرکت کار، بارکاری متعادلی ایجاد میکند که از احساس تحت فشار بودن تیمها کم میکند و به خودی خود بهرهوری کلی را افزایش میدهد. همچنین، سیستم کانبان با ردیابی معیارهایی چون زمان چرخه، زمان تأخیر و میزان بازدهی از طریق تحلیل دادهها، به تیمها کمک میکند تا قسمتهایی را که امکان بهبود در آنها وجود دارد، شناسایی کرده و اتلاف را از آنها حذف کنند.

با این همه، چرا سازمانها در پیادهسازی سیستم کانبان موفق نیستند یا آنطور که باید از آن نتیجه نمیگیرند؟ چون مانند هر روش جدیدی، در ابتدای مسیر پیادهسازی کانبان نیز تلههایی وجود دارد. آگاهی از این اشتباهات رایج به شما کمک میکند تا از آنها دوری کنید، چه در یک کارخانه و چه در یک پروژه.

اشتباه ۱: نادیده گرفتن قانون حد WIP

این بزرگترین و رایجترین اشتباه است. بدون محدود کردن کار در جریان، کانبان قدرت اصلی خود را از دست میدهد.

در دنیای پروژه: بسیاری از تیمها یک بُرد دیجیتال زیبا طراحی میکنند اما قانونی برای محدود کردن تعداد کارتها در ستون «در حال انجام» وضع نمیکنند. در نتیجه، اعضای تیم دائماً کارهای جدیدی را شروع میکنند، بدون اینکه کارهای قبلی را تمام کنند. با این کار صرفاً یک لیست کارها یا To-do list وجود دارد و جادوی اصلی کانبان، یعنی «تمرکز بر تمام کردن کار»، هرگز اتفاق نمیافتد. در دنیای تولید: این اشتباه به شکل «تولید اضافه» و نادیده گرفتن سیگنالها خود را نشان میدهد. ممکن است در یک خط تولید یک سیستم کارت کانبان طراحی شده باشد، اما ایستگاه کاری بالادستی (تامینکننده) بدون توجه به بازگشت کارتها، به تولید قطعه و هل دادن آن به سمت انبار میانی ادامه دهد تا محض احتیاط موجودی داشته باشد. این کار عملاً سیستم کششی را خنثی کرده و آن را به یک سیستم رانشی پر از اتلاف موجودی تبدیل میکند.

این اشتباه به شکل دیگری هم مشکل ایجاد میکند که به آن بارگذاری بیش از حد برد کانبان میگویند.

ایجاد اضافهبار روی برد کانبان، محیط کار را آشفته و باعث سردرگمی اعضای تیم میشود. هدف اصلی برد کانبان، بصریسازی شفاف جریان کار است تا همه بتوانند در یک نگاه وضعیت کارها را ببینند. این شفافیت به تیم کمک میکند تا امور را پیگیری کرده و مشکلات احتمالی (مانند گلوگاهها) را که باعث طولانی شدن کارها میشوند، بهموقع شناسایی کنند.

اما زمانی که برد با تعداد زیادی کارت شلوغ شود، تمام این مزایا از دست میرود و کارکرد اصلی آن مختل میشود:

- پیگیری کارها دشوار میشود: ردیابی یک وظیفه یا سفارش خاص در میان انبوه کارتها تقریباً غیرممکن است.

- اولویتبندی مختل میشود: وقتی همه چیز «در حال انجام» به نظر میرسد، تشخیص اینکه چه کاری واقعاً مهمتر است، سخت میشود.

- گلوگاهها پنهان میمانند: خوانایی برد از دست میرود و نمیتوان به درستی تشخیص داد که کارها در کدام مرحله انباشته شدهاند.

- چندوظیفگی و افت کیفیت: اعضای تیم مجبور به کار همزمان روی چند وظیفه میشوند. این پرش مداوم بین کارها، تمرکز بر جزئیات را از بین برده و مستقیماً به کاهش کیفیت خروجی منجر میشود.

برای همین است که میبینیم برد کانبان داریم اما هیچ تاثیری روی بهرهوری و تحویل به موقع نداشته است و اینجا است که کارکنان اعتماد خود را به سیستم کششی و کانبان از دست میدهند.

در دنیای تولید: در یک کارخانه تولید قطعات الکترونیکی، همزمان ۲۰ کارت کانبان تولید از چند قطعۀ متفاوت در جعبه هیجونکا برای یک شیفت گذاشته میشود در حالیکه ظرفیت واقعی خط 15 است. ایستگاه مونتاژ نمیتواند همه را در یک شیفت تولید کند پس خودش تصمیم میگیرد چه چیزی تولید کند که ممکن است اولویت نباشد یا زمان چرخهاش طولانیتر باشد یا 15 قطعه را با عجله کاری میزند اما با عیب و کیفیت پایین یا به قیمت متوقف شدن سایر کارها.

در دنیای پروژه: یک تیم روی افزودن ویژگیهای جدید به یک اپلیکیشن موبایل کار میکند. همزمان برای یک شیفت، 15 کارت در ستون در حال انجام برایشان گذاشته میشود مثل رفع باگها، کدنویسی قابلیتهای جدید و این در حالی است که این تیم فقط 2 توسعهدهنده (developer) دارد. این دو نفر مجبورند مدام بین کارها جابهجا شوند، اولویتبندی روشنی ندارند و شاید وقتشان را صرف task هایی کنند که ضروری نباشد و در پایان شیفت هم هیچ کار تمامشدهای ندارند.

اشتباه ۲: پیچیده کردن بیش از حد سیستم در ابتدا

هیجانزدگی در ابتدای کار میتواند منجر به طراحی یک سیستم بیش از حد پیچیده شود که نگهداری از آن غیرممکن است.

در دنیای پروژه: تیمها ممکن است یک بُرد با ۲۰ ستون مختلف برای پوشش دادن تمام حالات ممکن طراحی کنند. این بُرد آنقدر پیچیده میشود که اعضای تیم از بهروزرسانی آن سر باز میزنند و سیستم عملاً شکست میخورد. جریان کاری شما باید بازتابی از واقعیت باشد، نه یک ایدهآل پیچیده.

در دنیای تولید: این اشتباه زمانی رخ میدهد که یک تیم تلاش میکند از روز اول برای تمام صدها قطعه موجود در کارخانه، حلقههای کانبان مجزا طراحی کند. مدیریت این حجم از کارتها، پستها و مسیرهای حمل فیزیکی بدون داشتن تجربه، به یک کابوس لجستیکی تبدیل میشود. رویکرد صحیح، شروع با یک حلقه کانبان ساده بین دو ایستگاه کاری کلیدی، یادگیری از آن و سپس گسترش تدریجی سیستم است.

اشتباه ۳: استفاده از بُرد فقط به عنوان ابزار ردیابی

بُرد کانبان یک گزارش ایستا برای مدیران نیست؛ یک ابزار پویا برای گفتگو و بهبود برای تیم است. تیمها باید درک کنند که کانبان برای بصری کردن حرکت کار، محدود کردن کار در حال انجام و بهینهسازی گردش کار طراحی شده است. سیستم کانبان یک راهحل جادویی نیست، بلکه ابزاری است که در صورت استفاده صحیح، میتواند بهرهوری و کارایی را افزایش دهد. برای جلوگیری از این اشتباه در گام اول، فلسفه و هدف سیستم کانبان باید برای مدیران آموزش داده شده و به درستی درک شود، تا مدیران بتوانند تیمهای خود را به درستی رهبری کنند و به جای استفاده از برد کانبان به عنوان صرفا یک ابزار ردیابی که حتی ممکن است باعث کاهش بهرهوری شود، از آن به عنوان ابزاری برای بهبود مستمر استفاده کنند.

در دنیای پروژه: اگر اعضای تیم فقط قبل از جلسه روزانه (Stand-up) کارتهای خود را جابجا کنند تا نشان دهند مشغول بودهاند، بُرد به یک ابزار گزارشدهی بیفایده تبدیل شده است. بُرد باید مرکز گفتگو در مورد موانع و مشکلات جریان کار باشد. در دنیای تولید: این اشتباه زمانی اتفاق میافتد که تابلوهای کنترل دیداری و جعبه هیجونکا در ابتدای شیفت پر میشوند، اما در طول روز هیچکس به آنها مراجعه نمیکند تا انحراف از برنامه را تشخیص دهد. این تابلوها باید مرکز جلسات کوتاه سرپرستان و کارگران در کف کارخانه (Gemba) باشند تا مشکلات به صورت زنده شناسایی و حل شوند، نه اینکه صرفاً یک “برنامه” تزئینی روی دیوار باقی بمانند. استاد موتابیان همواره تأکید میکند که یک سیستم کانبان و کششی خوب باید همراه باشد با یک برد اعلان مشکل و تجزیه و تحلیل روزانه، هفتگی و ماهانه آن. همچنین این برد باید بین بیست دقیقه یک بار و یک ساعت یک بار ممیزی و به روز شود تا بتوان در آن واقعیت مشکلات اتفاق افتاده را در لحظه، شناسایی و ثبت کرد. این نظر اشاره دارد به یک مفهوم کلیدی مدیریت ناب به نام «چارچوب زمانی مدیریت». در این باره به کتاب آموزش دیدن مراجعه کنید.

اشتباه 4: به روز نکردن (Update) کار روی بُرد کانبان

بهروزرسانی منظم برد کانبان (مثلا پایان روز، ابتدای شیفت، پایان هر پیچ کاری) برای حفظ شفافیت و اطمینان از درک صحیح همۀ کارکنان از وضعیت کارها واجب و ضروری است. این کار همچنین فرهنگ پاسخگویی و شفافیت را در تیم ارتقا میدهد و حس مسئولیت مشترک را برای تکمیل کارها تقویت میکند. در مقابل، غفلت از بهروزرسانی منظم برد کانبان باعث بروز چند مشکل اساسی میشود:

(1) برد اثربخشی خود را به عنوان ارائۀ بصری همه کارها در یک نگاه از دست میدهد؛

(2) افراد نمیتوانند کارها را به درستی اولویت کنند چون نمیدانند هر کار در چه وضعیتی است یا چه مدت است که در این ستون باقیمانده است؛

(3) این عدم شفافیت میتواند مانع پاسخگویی سریع به اولویتهای در حال تغییر یا کارهای با اولویت بالا یا گرفتن تصمیمات اشتباه و اتلاف منابع شود.

بهروزرسانی برد کانبان دادههای دقیقی به شما میدهد مثل زمان شروع و پایان کارهای مشابه که به کمک آنها میتوانید الگوهای کاری، گلوگاهها را شناسایی کنید و متوجه شوید که آیا همه از استانداردها پیروی میکنند یا استانداردها نیاز به تغییر دارند یا خیر. این کار همچنین ارتباط و همکاری بین افراد را نیز افزایش میدهد چون همه از پیشرفت کارها و اولویتها مطلع هستند و میتوانند منابع را به درستی تخصیص دهند یا جلوی سوءتفاهمات احتمالی را بگیرند که باعث رسیدن به سطح بالاتری از رضایت شغلی میشود.

در دنیای تولید: یک خط مونتاژ خودرو برای پیگیری مراحل مختلف تولید (مانند بدنهسازی، رنگکاری، مونتاژ موتور، تست نهایی) از برد کانبان استفاده میکند. فرض کنید یکی از قطعات در مرحله مونتاژ موتور با تأخیر مواجه میشود و تیم فراموش میکند برد را به روز کند. در این حالت، تیم بعدی که مسئول تست نهایی است، فکر میکند کارها طبق برنامه پیش رفته و بیهوده منتظر رسیدن موتور میماند.

در دنیای پروژه: یک تیم توسعه از برد کانبان برای مدیریت task ها مثل طراحی UI، پیادهسازی backend، تست واحد و استقرار استفاده میکند. فرض کنید توسعهدهنده یک باگ را در مرحله تست واحد شناسایی میکند اما کارت آن را به ستون بازبینی برنمیگرداند. در نتیجه، مدیر پروژه تصور میکند task کامل است و آن را به مرحله بعد (استقرار) میفرستد. این اشتباه باعث میشود باگ به محیط production نشت کرده و منجر به انتشار نسخه معیوب یا تعمیرات اضطراری (hotfix) شود.

اشتباه 5: استاندارد نکردن عملیات

یک سیستم کانبان درست، چه در تولید و چه در امور پروژهای، مجموعهای از عملیات بههمپیوسته است. این عملیات، گستره وسیعی از فعالیتها، از طراحی کارتها و بردها و مدیریت گردش صحیح مواد و اطلاعات گرفته تا فرآیندهای شناسایی و حل مشکلات را در بر میگیرد.

تمام این عملیات، همچون هر عملیات دیگری، نیاز به کار استاندارد و استانداردسازی دارد. بدون داشتن این استانداردها و الزام به رعایت آنها، هیچ بخشی از سیستم کانبان درست کار نمیکند و در نتیجه نمیتوان از این سیستم به شکل کارآ و مؤثر استفاده کرد. توضیحات کامل در مورد استانداردسازی عملیات در کتاب استانداردسازی آمده است.

مثالهای موفق از کاربرد کانبان

تا اینجا حتما متوجه شدهاید که کانبان اساساً یک سیستم کششی است. این روش، فرآیندها را از یک مدل سنتی «رانشی» (مبتنی بر دستههای بزرگ و پیشبینی تقاضا) به یک مدل «کششی» تغییر میدهد. در مدل جدید، انواع مختلف محصولات/پروژهها به موازات مصرف شدن، تولید/انجام و درست به موقع جایگزین میشوند. در دهههای گذشته به جز تویوتا که مبدع این روش است شرکتهای دیگری هم از مزایای کانبان و ناب سود بردهاند. عدهای تصور میکنند با همهگیر شدن برنامههایی مثل ERP و SAP، کانبان دیگر قدیمی شده و به درد نمیخورد. پاسخ قاطع این است که این یک اشتباه بزرگ است. کانبان کارکردهایی دارد که ERP نمیتواند جایگزین مناسبی برای آن باشد.

تجربه موفق 1: نایکی (Nike)

اواخر دهه ۱۹۹۰، موجی از تبلیغات منفی علیه نایکی آغاز شد. دلایل این امر، هم شرایط نامناسب کارخانهها و هم رفتار نامناسب با کارکنان بود؛ مواردی مانند ساعات کار طولانی، استفاده از اپراتورهای زیر سن قانونی و شرایط نامناسب محیطی از جمله هوای آلوده. با افشای این اخبار، مصرفکنندگان نایک را تحریم کردند و فروش شرکت تا ۸ درصد کاهش یافت. این تحریم آنقدر جدی بود که به یک مثال کلاسیک از تأثیر افکار عمومی بر یک برند تبدیل شد.

برای رفع این بحران، نایکی یکی از مدیران ارشد خود، جیل کر کانوی (Jill Ker Conway)، را به کارخانههای خارج از کشور فرستاد. کانوی در اولین گمبا واک (Gemba Walk) خود، شرایط را بررسی و مستقیماً با کارکنان گفتگو کرد. حاصل این بررسیها، پیادهسازی اصول ناب (Lean)، تغییر در خطوط تولید و بهبود چشمگیر کیفیت رابطه بین کارکنان و مدیران بود.

طی دو سال، آنها توانستند استانداردهای کاری را ۱۵ درصد بهبود دهند: اضافهکاری به طور قابل ملاحظهای کاهش یافت و دستمزدها افزایش پیدا کرد. یکی از اقدامات کلیدی که نقش مهمی در این دستاوردها داشت، حذف سفارشهای دیرهنگام و تغییرات ناگهانی در مواد اولیه بود. این اقدام، امکان استانداردسازی کار را فراهم کرد و تقاضا برای کار را بسیار پایدارتر ساخت؛ که همگی از اصول اولیه سیستم کششی کانبان هستند.

این ابتکار ناب آنقدر مؤثر بود که نایکی استاندارد جدیدی را برای رفاه کارگران در صنعت خود تعیین کرد و متعهد شد که تمام کارخانههای خود را به این شاخص پایداری برساند.

با بیش از یک میلیون کارگر کارخانه و نیم میلیون محصول، مثال نایکی نشان میدهد که Lean میتواند صرفنظر از اندازه شرکت، به فرآیندهای تولید سود برساند. آنها از طریق شیوههای ناب و کانبان، فرآیند نوآوری را نیز بهبود بخشیدهاند.

یک شیوه اساسی کانبان (و مدیریت ناب)، ارزیابی جریان ارزش شرکت برای شناسایی ضایعات و کاهش آن است. نایکی این مفهوم را یک گام فراتر برد و از ضایعات شناساییشده خود برای خلق یک محصول جدید به نام Nike Grind استفاده کرد. این محصول اکنون ۲۰ سال موفقیت را پشت سر گذاشته است. در این روش، ضایعات محصولات قدیمی بازیافتی توسط مشتریان، برای ایجاد سطوح تمرینی و ورزشی برای ورزشکاران استفاده میشود.

اکنون با اجرای اصول Lean و Kanban، نایکی از یک شرکت منفور (به دلیل شرایط کاری نامناسب) به یک شرکت محبوب برای مشتریان تبدیل شده است.

تجربه موفق 2: جگوار (Jaguar)

در جگوار، هزینه تأخیر در تولید محصول (از طراحی تا ساخت)، نسبت به سایر خودروسازها بسیار زیاد بود. برای مثال، فورد سالانه حدود ۱ میلیارد دلار به دلیل تأخیر در تولید و مشکلات کیفی متضرر میشد، اما همین عدد برای جگوار چند برابر بود. همیش مکمین (Hamish McMinn)، یکی از مدیر پروژههای جگوار، پیشنهاد داد که با کانبان میتوان زمان ارائه طراحی را به میزان قابل توجهی کاهش داد و قرار شد این ایده به طور آزمایشی در جگوار لندروور (Jaguar Land Rover) اجرا شود.

تا سال ۲۰۱۴، در جگوار گرفتن بازخورد برای طراحیهای جدید حداقل ۱۲ هفته طول میکشید و حدود ۱۲ هفته هم زمان لازم بود تا آن بازخوردها اعمال و طرح اصلاح شود. در قدم اول بهبود، آنها اندازه دستههای ارسالی برای گرفتن بازخورد را کوچک کردند؛ مثلاً در اولین فیدبک، فقط اطلاعاتی ارائه شد که سهامداران کلیدی برای تصمیمگیری به آن نیاز داشتند. همین اقدام کوچک، زمان بازخورد را از ۱۲ هفته به چند روز کاهش داد.

این پروژه آزمایشی طی دو سال، زمان طراحی را تا ۳۰٪ کاهش داد و چنان موفقیتآمیز بود که تا پایان سال ۲۰۱۶، جگوار در ۱۰ پروژه دیگر هم از کانبان استفاده کرد. این تغییرات نهتنها به کاهش زمان تحویل، بلکه به بهبود چشمگیر کیفیت نیز منجر شدند. در حال حاضر، در واحد تکوین و توسعه محصول جگوار، تیمهای طراحی هر صبح در جلسات استندآپ روزانه (Daily Stand-ups) روی بردهای کانبان خود متمرکز میشوند تا گردش کار را به درستی هدایت کنند.

جگوار استفاده از کانبان را فقط به تکوین و توسعه محصول محدود نکرد و بلکه تمام جریان ارزش خود را مورد بازنگری قرار داد. امروزه، کارخانه هالوود (Halewood plant) این شرکت به یک نمونه مطالعاتی برجسته تبدیل شده و دستاوردهای شگفتانگیز مدیریت ناب را در قالب تورهای آموزشی به نمایش میگذارد.

تجربه موفق 3: فاز 2 (phase 2)

شرکت فاز 2 (که امروزه با نام Next Phase Medical Devices شناخته میشود)، تولیدکننده دستگاههای پزشکی بود که همواره بر افزایش کیفیت و حجم تولید تمرکز داشت. به مرور، فاز ۲ با کمبود فضای انبارش برای پاسخگویی به تقاضای روزافزون مواجه شد، اما نمیخواستند انبارها را بزرگتر کنند. در واقع، آنها به دنبال راهی برای بهبود جریان مواد بودند.

چالش اصلی اینجا بود که سیستم ERP آنها اغلب در تضادِ مستقیم با سیستم کانبان عمل میکرد. سیستمهای ERP مانند SAP معمولاً دستور تولید دستههای بزرگی از محصولات را میدهند تا هزینههای لجستیک و تأمین را کاهش دهند، اما کانبان بر اساس دستههای کوچک و تقاضای واقعی دستور تولید صادر میکرد.

راهحل آنها دو بخشی بود: ابتدا، نرمافزاری اختصاصی برای ادغام و هماهنگی این دو سیستم متضاد طراحی کردند. دوم، جلسات روزانهای را برگزار کردند تا هم از صحت ثبت سفارشات در سیستم اطمینان حاصل کنند و هم گلوگاههایی که جریان مواد را متوقف کردهاند، بهسرعت شناسایی و رفع کنند.

این رویکرد ترکیبی، باعث بالا رفتن چشمگیر گردش مواد در انبارها و نهایتاً کاهش ۳۳ درصدیِ فضای انبارش مورد نیاز شد. در نتیجه، نیاز به ساخت یک انبار جدید کاملاً برطرف گردید.

تجربه موفق ۴: لجستیک توزیع Encoparts

شرکت لجستیک توزیع Encoparts که مصمم به چابکی و افزایش کارایی عملیاتی بخش خرید بینالمللی خود بود، تصمیم گرفت سیستم کانبان را در فرآیندهای خود پیادهسازی کند. آنها با ۳ چالش مهم روبرو بودند:

• پیچیدگی بالا در فرآیندهای خرید بینالمللی

• فرآیندهای کاری غیرقابل پیشبینی و دیداری نبودن جریان کار

• ارتباط ضعیف بین واحدها و کارکنان (عدم شفافیت)

این تحول با معرفی کانبان از طریق رویکرد STATIK (رویکرد تفکر سیستمی برای معرفی کانبان) آغاز شد. فرضیه پشت این رویکرد، کمک به تیمها برای تمرکز بر کل شبکه خدمات به همراه تمام وابستگیها و ارتباطات متقابل آن است. با نگاه به سیستم از این دیدگاه، تیمهای چابک این قدرت را یافتند که به بهبودهایی دست یابند که بر کل زنجیره تأمین جهانی تأثیر مثبت میگذاشت، نه فقط بر یک بخش محلی.

آنها ابتدا مشکلات مربوط به هر چالش را شناسایی کرده و سپس جریان ارزش حرکت اطلاعات و کار را ترسیم نمودند. بر این اساس، یک جریان ارزش بهبودیافته طراحی کردند که در آن چالشها حذف یا به حداقل میرسیدند. در ادامه، یک سیستم کششی طراحی کردند و در این سیستم، کارها را در ۳ دسته اولویتبندی کردند (که امروزه به آن کلاسهای خدمت میگویند):

- کارهای فوری: برای اقدامات بحرانی

- کارهای با تاریخ ثابت: برای اقداماتی که باید در تاریخ خاصی انجام شوند

- کارهای استاندارد: برای کارهای روتین یا غیر مهم

در قدم بعد، یک برد فیزیکی کانبان با محدودیت WIP مشخص برای هر دسته از کارها طراحی کردند. آنها جلسات منظم روزانه را کنار برد کانبان برگزار کرده و همانجا پیشرفت را بررسی میکردند.

نتایج شگفتانگیز بود:

چالش عدم شفافیت کاملاً برطرف شد؛ حالا تیمها دقیقاً میدانستند چه کاری در حال انجام است و اولویت با کدام کارهاست. با جمعآوری داده از گردش واقعی کارتها، موفق شدند زمان چرخه تقریبی هر کار را پیشبینی کنند و دقیقاً بدانند یک کار معین چقدر طول میکشد.

بصری شدن جریان کار باعث شد وظایف پیچیده به کارهای کوچکتر شکسته شوند. در نتیجه، کارها سریعتر انجام شده و به ستون بعدی در برد کانبان حرکت میکردند و کارهایی که واقعاً فوری بودند در هیچ مرحلهای متوقف نمیشدند. بهخصوص در فرآیند خرید، آنها توانستند گلوگاههایی که باعث انتظار میشدند را شناسایی کنند. در دو ماه اول، به رکورد ۱۵۲ خرید در ۱۲ روز رسیدند و با کشف و حذف اتلافها، بهرهوری جریان کار را از ۳۴٪ به ۶۷٪ (تقریباً دو برابر) رساندند.

جمعبندی: کانبان یک سفر است، نه یک مقصد

مدیریت ناب (Lean) و کانبان، یک سفر است و هیچ شرکتی هرگز نمیتواند ادعا کند که به نقطه پایان «ناب شدن» رسیده است. اما این مثالها نشان میدهند که استفاده از این اصول برای گذار از یک سیستم رانشی (Push) به یک سیستم کششی (Pull) مبتنی بر تقاضای مشتری، میتواند تغییرات چشمگیری ایجاد کند.

نکته کلیدی در تمام این مثالها این است که شرایط کاری و کیفیت محصولات بهتر شده، بدون آنکه ساعت کاری یا فشار کار بر کارکنان بیشتر شده باشد و بهبودها همچنان ادامه دارد.

برخی از مزایایی که این شرکتها از طریق استفاده از Kanban به دست آوردهاند عبارتند از:

• افزایش حجم تولید و در نتیجه افزایش فروش

• کاهش زمانهای انتظار (از طراحی تا تولید) و ورود سریعتر به بازار

• افزایش کیفیت و اعتماد مشتری

• افزایش چشمگیر رضایت کارکنان

• کاهش عیوب (دوبارهکاری، ضایعات و…) و هزینههای ناشی از آنها

• افزایش ۱۰۰ درصدی تحویل به موقع به مشتری

• کاهش هزینههای سربار

• افزایش بازگشت سرمایه از طریق کاهش هزینههای سرمایهای

• بهبود شرایط محیط کار و افزایش سلامت و ایمنی

• کاهش اثرات زیستمحیطی

• افزایش نوآوری و خلاقیت در محصولات

از کجا برای یادگیری عمیق کانبان شروع کنیم؟ (نقشه راه نهایی شما)

تبریک میگوییم! شما با مطالعه این مقاله، یک دید جامع و ۳۶۰ درجه نسبت به چیستی، چرایی و چگونگی کانبان به دست آوردید. این مقاله یک نقشه کامل برای شروع سفر شما بود. حالا که با مسیر آشنا شدید، میتوانید مقصد بعدی خود را برای یادگیری عمیقتر انتخاب کنید.

برای درک عمیق فلسفه و مکانیک واقعی سیستمهای کششی، هیچ منبعی جایگزین ریشه اصلی آن نمیشود. بهترین منبع برای درک عمیق کانبان از زبان خالقان آن، مطالعه کتابهای مرجع مانند کتاب سیستم تولید تویوتا نوشته تایچی اونو یا کتاب کانبان از آغاز تا پایان نوشته آرت اسملی است که افتخار ترجمه این هر دو را در ناب اندیشان داشتهایم. اگر به دنبال آموزش پیشرفته کانبان هستید و میخواهید یک متخصص واقعی شوید، کتاب «کانبان از آغاز تا پایان» معتبرترین منبع است که اینک در زبان فارسی در اختیار شما است.

برای ادامه مسیر خود در وبسایت ما و تبدیل شدن به یک متخصص، از راهنمای زیر استفاده کنید:

• برای عمیق شدن در فلسفه کانبان: اگر به دنبال درک عمیق چراهای پشت این سیستم هستید، مقاله جامع ما در مورد فلسفه کانبان و ۶ اصل بنیادین سیستم کششی را بخوانید. (به زودی)

• برای پیادهسازی عملی و حرفهای: اگر میخواهید آستینها را بالا بزنید و آن را در محیط واقعی تولیدی پیاده کنید، راهنمای گامبهگام پیادهسازی کانبان در تولید، منتظر شماست. (به زودی)

• برای کاربردهای مدرن: و اگر میخواهید بدانید کانبان چگونه دنیای مدیریت پروژه و نرمافزار را متحول کرده، از مقاله کانبان برای مدیریت پروژه و توسعه نرمافزار شروع کنید. (به زودی)

• برای درک تفاوتهای کانبان و اسکرام: اگر به دنبال تحلیل کامل و عمیق این دو رویکرد هستید، مقاله جامع کانبان یا اسکرام؟ (تحلیل کامل تفاوتها و شباهتها) را بخوانید. (به زودی)

اکنون که سفر شما به سوی کارایی، شفافیت و بهبود مستمر آغاز شده است باید بدانید که سیستم کانبان ابزاری است که شما را در این مسیر راهنمایی کرده و به شما کمک خواهد کرد تا با سرعتی فزاینده به پیش روید.

کتاب پیشنهادی ناب اندیشان

آخرین مقالات منتشر شده

ممنون از مثالها و تصاویر خوبی که گذاشتید.

قدردان همراهی شما هستیم.

رابطه بین کانبان و لین چیه؟

سلام و تشکر از سوال بسیار بنیادین و دقیق شما. برای شفاف شدن موضوع، بیایید رابطه این دو را شبیه به «مقصد» و «وسیله نقلیه» ببینیم:

۱. لین (Lean) فلسفه و مقصد است: لین یک طرز تفکر و فرهنگ سازمانی است که هدف نهایی آن حذف اتلاف (Muda) و خلق ارزش برای مشتری است. لین به ما میگوید «چرا» باید کارها را بهبود دهیم. ۲. کانبان (Kanban) ابزار و وسیله است: کانبان بازوی اجرایی و تکنیکی است که به کمک آن فلسفه لین در کف کارخانه یا محیط پروژه پیاده میشود.

اگر «سیستم تولید تویوتا» را مانند یک خانه در نظر بگیریم، «کانبان» یکی از ستونهای اصلی یا سیستم لولهکشی آن است که باعث میشود جریان مواد و اطلاعات برقرار باشد. بدون کانبان (یا سیستم کششی)، رسیدن به هدف اصلی لین یعنی «تولید بهموقع» (JIT) و حذف موجودیهای اضافه بسیار دشوار خواهد بود.

امیدواریم این تشبیه به درک بهتر رابطه این دو کمک کرده باشد. پیروز باشید.

آیا میشه بدون ناب شدن از سیستم کانبان استفاده کرد؟

سلام و سپاس از سوال کاربردی شما. در پاسخ به این سوال که «آیا میتوان بدون ناب شدن از کانبان استفاده کرد؟» باید گفت «بله»، اما یک «اما»ی بزرگ وجود دارد که نباید از آن غافل شد.

شما میتوانید استفاده از ابزارهای کانبان (مثل تخته و کارتها) را شروع کنید بدون اینکه تمام اصول ناب را بدانید؛ اتفاقاً این نقطه شروع بسیار خوبی برای ایجاد شفافیت است. همین که کارها را دیداری کنید، بسیاری از آشفتگیها کاهش مییابد.

اما نکته کلیدی اینجاست: اگر فرهنگ ناب (بهویژه اصل بهبود مستمر یا کایزن) پشت کانبان نباشد، کانبان فقط تبدیل به یک «نمایشگر مشکلات» میشود، نه حلکننده آنها. استفاده از کانبان بدون تفکر ناب، مثل داشتن یک ساعت دقیق است که فقط به شما نشان میدهد دیر کردهاید، اما کمکی به سریعتر رسیدن شما نمیکند. برای اینکه معجزه واقعی رخ دهد، وقتی کانبان به شما مشکلی را نشان داد (مثلاً صف طولانی کارها)، باید با تفکر ناب (ریشهیابی مشکلات) آن را حل کنید.

موفق باشید.