دکتر دمینگ، زندگینامه و فلسفه انقلابی او

دکتر دمینگ در تابستان 1950 وقتی که دقیقا 50 سال سن داشت و 5 سال از ویرانیهای بمباران هیروشیما در ژاپن میگذشت، در خلال سفرهای متعددی که به تقاضای مدیران ارشد و مهندسان ژاپنی به آن کشور داشت، اصول پیادهسازی یک سیستم و نحوه بهینهسازی اهداف را به آنها آموزش داد. همان چیزی که الان همگان با نام «بهبود مستمر» (continues improvement) خواهان دستیابی به آن هستند. او مدیریت ژاپنی را به نظریهها و شیوههای نوینی مجهز کرد که نقشه راهِ موفقیت اقتصادی ژاپن روی آن بنا نهاده شد.

دمینگ به عنوان یک مشاور قابل اعتماد در صنعت ژاپنِ پس از جنگ و تبدیل آنها به یک قدرت اقتصادی جهانی تاثیری سرنوشتساز داشت.

او برای بیش از نیم قرن، محقق و استادی برجسته در دانشگاههای آمریکا بود و صدها مقاله و کتاب منتشر کرد که طیف وسیعی از موضوعات مرتبط با هم را پوشش میداد، از آمار گرفته تا تفکر سیستمها و حتی روانشناسی انسانی. او مشاور رهبران تجاریِ شرکت های بزرگ و دولت ها در سراسر جهان بود. تلاشهای او منجر به دگرگونی در مدیریت شد که عمیقاً بر سازمانهای تولیدی و خدماتی در سراسر جهان تأثیر گذاشته است.

دمینگ انسانی بود که اعتقادش به بهبود مستمر منجر به مجموعهای از نظریهها و اصول تحول آفرین شد که طرز فکر ما را در مورد کیفیت، مدیریت و رهبری برای همیشه تغییر داد. او به جهانی اعتقاد داشت که در آن لذت در یادگیری و لذت در کار وجود دارد، جایی که ”همه پیروز خواهند شد“. او در طول زندگی حرفهای خود به خانواده وفادار ماند، از همکاران و دوستانش حمایت کرد و لحظهای به اعتقادش به دنیایی بهتر شک نکرد.

زندگینامه

دکتر دبلیو. ادواردز دمینگ (William Edwards Deming) در ۱۴ اکتبر ۱۹۰۰ در ایالت آیووا به دنیا آمد و از همان دوران تحصیل نشان داد که مردی است اهل عمل.

در سال 1921 موفق به دریافت مدرک مهندسی از دانشگاه وایومینگ شد. همزمان با تدریس در وایومینگ، به مطالعه ریاضیات پرداخت که حاصل آن، گرفتن مدرک کارشناسی ارشد از دانشگاه کلورادو بود. تحصیلاتش را با گرفتن مدرک دکترای فیزیک و ریاضی از دانشگاه ییل به پایان رساند. سپس به مدت 12 سال به عنوان متخصص فیزیک و ریاضی در وزارت کشاورزی واشنگتن به کارش ادامه داد.

در این نقطه از زندگیاش است که با والتر شوهارت (Dr. Walter Shewhart) آشنا میشود، کسی که تاثیر عمیقی بر آینده او گذاشت. شوهارت فیزیکدان آزمایشگاه تلفن بل بود و نمودار کنترل آماری از اختراعات اوست. این نمودارها به مدیران این بینش را میداد تا بتوانند عملکرد سیستم را در آینده پیشبینی کنند و همین موضوع دکتر دمینگ را به نظریههای شوهارت علاقمندتر کرد.

دکتر دمینگ در سال 1939 با سِمت مشاور نمونهبرداری در دفتر سرشماری مشغول به کار شد، او در سرشماری سال 1940 با استفاده از تکنیکهای آماری، دقت را به شکل قابل توجهی بالا برد و توانست با بهبود پروسه، هزینههای سرشماری را به صورت چشمگیری کاهش دهد و در همین زمان است که برای اولین بار، تکنیکهای کنترل کیفیت آماری را در جهت بهبود فرآیند جدولبندی و خلاصهسازی نتایج معرفی میکند.

بین سالهای 1939 تا 1946 با عنوان پروفسور آمار در مدرسه عالی مدیریت تجاری در دانشگاه نیویورک مشغول به کار شد و همزمان به مشاوره در زمینه تحقیقات صنعتی پرداخت.

از سال 1950 فصل جدیدی در زندگی دکتر دمینگ آغاز میشود. در آن زمان است که بعد از سخنرانی در تابستانی گرم در ژاپن، دانشمندان و مهندسان شروع به شناخت او میکنند. سخنرانی او با یک ضبط صوت ضبط شد و به صورت کتاب منتشر شد.

دکتر دمینگ در سال 1960 موفق به دریافت مدال از امپراتور ژاپن برای بهبود کیفیت و اقتصاد ژاپن از طریق کنترل آماری شد.

سپس در سال 1980 دو اتفاق مهم افتاد که باعث معروفیت هرچه بیشتر او شد: ابتدا بخش متروپولیتن جامعه آمریکا مدال دمینگ را برای کنترل کیفیت بنیان گذاشت و سپس برنامه ”اگر ژاپن میتواند پس چرا ما نتوانیم؟“ در تلویزیون NBC باعث هرچه مشهور شدن او در آمریکا شد.

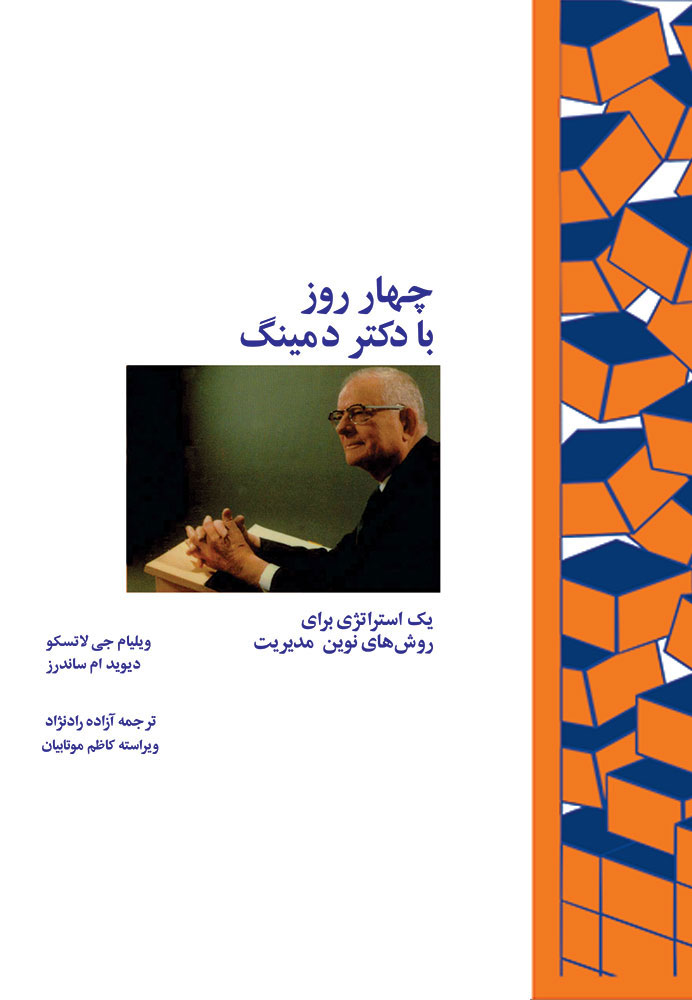

سمینارهای 4 روزه مشهور دکتر دمینگ در خلال سالهای 1981 تا 1993، هر ساله مقصد 20000 نفری بود که مشتاقانه خواستار بهبود و بهرهوری بودند. کتاب پرطرفدار چهار روز با دکتر دمینگ در عین دقت بالا، با زیبایی به یکی از این سمینارها پرداخته است.

دکتر دمینگ در 20 دسامبر 1993 در واشنگتن و در خانه خود، چشم از جهان فرو بست. از او دو دختر و نوههای بسیار باقی مانده است.

اما چه چیزی در ژاپن اتفاق افتاد؟

بهتر است قبل از پرداختن به نظریه مدیریتی دکتر دمینگ، شرایطی را مورد توجه قرار دهیم که روشهای مدیریتیِ دکتر دمینگ را برای ژاپنیها جذاب کرد.

ژاپن جزیرهای است که جمعیت آن بعد از جنگ جهانی دوم حدود 90 میلیون نفر بود اما یک مشکل برای این تعداد جمعیت در آن گستره وجود دارد! در این سرزمین، غذای کافی تنها برای نصف جمعیت وجود داشت. پس راهحل چه بود؟ ژاپن باید مواد غذایی را وارد میکرد و برای تهیه پول واردات، بعضی از اقلام مصرفی را صادر میکرد. اما چون بعد از جنگ، کالاهای ژاپنی کیفیت بسیار ضعیفی داشتند، با تنها راهحل موجود برای تامین غذا باز هم به مشکل خوردند. کسی خواهانِ کالاهای بیکیفیت ژاپنی نبود.

در آن زمان ژنرالی به نام مکآرتور، اقدام به خرید اقلام بسیاری برای نیروهای تحت فرمان خود از منابع محلی کرد. یکی از این کالاها، جعبههای تقسیم تلفن بود. نتیجه مشخص بود: این جعبه تقسیمها بعد از نصب کار نمیکردند، ژنرال مک آرتور که این مسئله را مشکلی ریشهدار میدید، تیمی اعزام کرد تا علت این کیفیت ضعیف را پیدا کنند.

تیم تحقیق پاسخ جالبی به همراه داشت: آنها گزارش کردند که مشکل از شیوهی مدیریت ژاپنی هاست. در کارخانههای ژاپن مدیر کارخانه یک ”ارباب“ است و مابقی افراد ”رعیت“. یک سیستم فئودالی بی عیب و نقص!

تیم تحقیق به این نتیجه رسید که برای مقابله با این شیوهی مستبدانه مدیریت، باید اتحادیههایی تاسیس شوند. ژنرال هم از این ایده استقبال کرد و اتحادیههای متنوعی با سرعت شروع به شکلگیری کرد. اتحادیه دانشمندان و مهندسان ژاپنی هم در این روزها شکل گرفت. اتحادیه میدانست که مشکل از کیفیت بد است برای همین تصمیم گرفت از یک مربی کمک بگیرد.

در تابستان 1950 از دکتر دمینگ دعوت شد تا مهندسین ژاپنی را آموزش دهد اما او بنا به تجربهای که داشت، تشخیص داد کار اصلی باید روی مدیران ارشد انجام شود، کسانی که متعهد شوند چیزی جز کیفیت خوب تولید نمیکنند. ”کیفیت، نتیجه کار یک فرد نیست، بلکه نتیجه کار سیستم است.“ ادوارد دمینگ

مفاهیمی که دکتر دمینگ به مدیران ژاپنی آموزش داد:

• آنها یاد گرفتند که کیفیت را مدیریت کنند.

• آنها به اهمیت رضایت مشتری پی بردند.

• آنها ضرورت فهم نیازهای مشتری را درک کردند و در برآوردن این نیازها قبل از آنکه مشتری حتی به وجود آنها آگاه شود و با کیفیتی که برای مشتری قابل تصور نباشد، مهارت پیدا کردند.

نهایتا، دکتر دمینگ به آنها آموزش داد که مشتریان و تامینکنندگان، همه بخشی از یک سیستم واحد هستند و بهبود این سیستم هرگز نباید به پایان برسد!

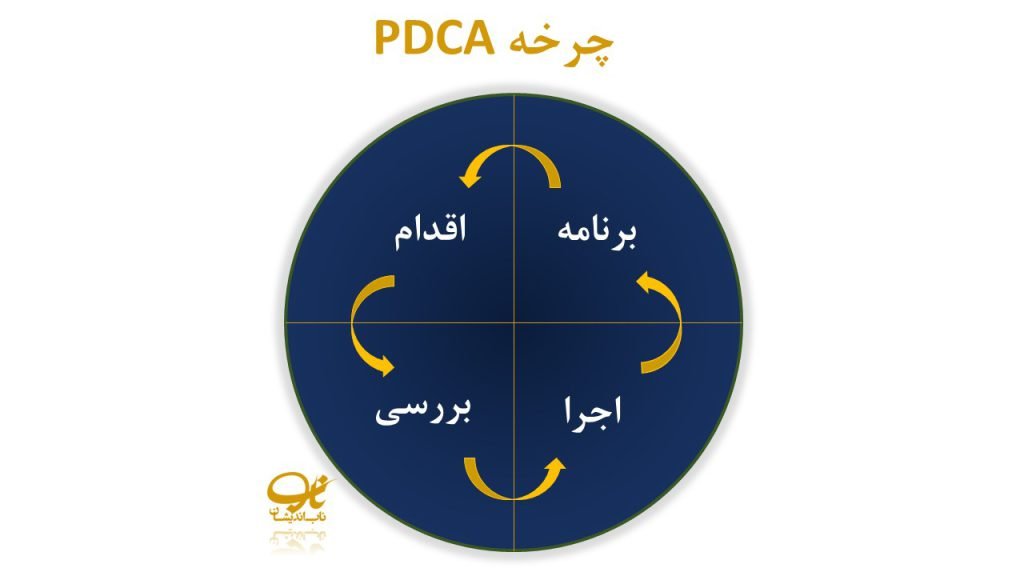

این جمله بیش از هر مطلبی، ما را به یاد چرخه معروف او، که وام گرفته از مدل دکتر شوهارت بود، میاندازد. چرخه PDCA.

چرخه PDCA

این چرخه 4 مرحله دارد:

1- برنامهریزی برای تغییر هر چیزی که تلاش میکنید بهبود یابد (Plan) ،

2- اجرای آزمایشی آن تغییر در مقیاسی کوچک (Do) ،

3- مشاهده نتایج این تغییر (Check) ،

4- بررسی نتایج، بازنگری در آنها و پیادهسازی (Act) .

سپس، این چرخه بارها و بارها تکرار میشود. فلسفه این چرخه در این است که اگر موفقیتآمیز انجام شود قطعا وضع موجود بهبود مییابد و اگر ناموفق بود و به شکست منجر شد، منجر به دست یافتن به تجربهای میشود که از آن گرانبهاتر در هیچ جایی پیدا نخواهید کرد.

مطالعه بیشتر: PDCA، معنا و اهمیت آن

اصول چهاردهگانه دمینگ

1- ثبات هدف داشته باشید.

مدیریت باید اهداف بلندمدت خود را به روشنی بیان کند، این اهداف ممکن است تغییر کنند ولی نه با وزیدن هر بادی! همه باید نسبت به اهداف بلندمدت مدیریت آگاه باشند، منظور از همه، کارکنان، تامینکنندگان و حتی مشتریان هستند.

اولین اصل از 14 اصل دمینگ، هر شرکتی را ملزم میکند تا هدف خود را مشخص و روشن کند و در روزگار خوب و بد، همیشه به آن متعهد باشد. این حرف در عمل بسیار مشکل است اما برای همیشه موفق ماندن، نیازمند سرمایهگذاری روی افراد است نه روی عناصری که فقط ممکن است نتیجه فوری در اعداد و ارقامِ سودآوری به همراه داشته باشند و بعد از رسیدن تاریخ انقضایشان، جز ضرر هیچ دستآورد بلندمدت دیگری به ارمغان نیاورند. مسئله این است که نباید راه را گم کرد. اما راه چیست؟ راه چیزی نیست جز بهبود سطح زندگی مشتریان! مسلما هر اتفاق دیگری باعث زیان دیدن کل سیستم و مشتریان آن به صورت همزمان خواهد شد.

2- فلسفه جدیدی اتخاذ کنید.

فلسفه جدید این است که ما دیگر نمیتوانیم با سطحی از کیفیت زندگی کنیم که در گذشته برای ما قابل تحمل بود. تقاضای مصرفکنندگان بیشتر میشود و شرکت فردا باید بتواند به این تقاضاها که هر روز هم به آن اضافه میشود، پاسخ دهد. این مهم با ”کنترل کیفیت“ به وقوع می پیوندد. کنترل به معنای آگاهی است. آگاهی به چه؟ به نوسانها و فرآیندها و تعلیم و تربیت پیوسته، آموزش و لذت بردن از کار.

3- وابستگی به بازرسی گسترده را متوقف کنید.

مسلما هنوز به بازرسی احتیاج هست اما حرف این است که نباید به آن وابسته بود. به نقل از دکتر هارولد داج، زمانهایی میرسد که نمیتوان کیفیت را در محصول بازرسی کرد. پس چه باید کرد؟ کیفیت باید در محصول ساخته شود! اگر شرکتی برای کیفیت، به بازرسی وابسته باشد، نه میتواند فرآیند را ببیند و نه میتواند آن را بهبود دهد.

اگر بازرسی درست انجام شود، میتواند کارساز باشد اما باید این را هم مدنظر قرار داد که راهی برای تضمین کیفیت یا بهبود آن نیست. افزایش تعداد بازرسان و بازرسیهای دوباره و سهباره نشاندهنده مشکل در سیستم است و مشخص است که این نوع بازرسی نمیتواند کیفیت را بهبود بخشد. در عوض باید برای تغییر واقعی در کل شرکت، گامهای ضروری برداشت تا بهبود مستمر به شیوه زندگی همه تبدیل شود.

4- به واگذاری کار فقط براساس پایینترین قیمت، خاتمه دهید و در عوض با کاهش نوسان، هزینهها را کاهش دهید.

نظر دکتر دمینگ در رابطه با تامینکنندگان و پیمانکاران خیلی سرراست است: هر نوع محصول را فقط از یک تامینکننده بگیرید و با آنها با احترام رفتار کنید و رابطهای براساس وفاداری و اعتماد برقرار کنید.

مسئولین خرید نباید فقط به برچسبهای قیمت توجه کنند بلکه به جای قیمت خرید (هزینه اولیه کالا) باید به هزینه کلی در طول عمر مفید آن کالا دقت کنند.

5- فرایندها را پیوسته بهبود دهید.

شرکتی که پیوسته در حال بهبود است، شرکتی است که برای باقیماندن، بیشترین شانس را دارد و به کارکنان، مدیران و سهامداران خود بیشترین امنیت را عرضه میکند.

برای بهبود کیفیت محصولات و خدمات 4 راه وجود دارد:

- نوآوری در محصول و خدمات

- نوآوری در فرایند ایجاد محصولات و خدمات

- بهبود محصولات و خدمات موجود

- بهبود فرایندِ ایجاد محصولات و خدمات

اما هیچیک از این موارد به تنهایی کافی نیستند. به عنوان مثال شرکت hp به عرضه انواع جدیدی از پرینترهای خود شناخته شده است که اجزای متحرک خیلی کمی دارند. حالا این سوال پیش میآید که hp با تولید این پرینترها، روی نوآوری کار کرده یا روی بهبود؟ بعضی اوقات نوآوری و بهبود در همتنیدهاند و نمیتوان آنها را از هم تفکیک کرد اما نتیجه به دست آمده مدنظر است که منجر به بهبود محصول و فرآیند، هر دو می شود.

6- افراد را آموزش دهید.

افراد به روشهای گوناگونی آموزش میبینند. بعضی از طریق نوشتن یاد میگیرند. بعضی اگر بشنوند، یاد میگیرند. بعضی از طریق تصاویر یاد میگیرند، بعضی هم از طریق نمایش! یادگیری از هر طریقی باشد شرمندگی ندارد، فقط مدیریت باید مربی هم باشد و مسئولیت آموزش، مستقیما با مدیریت است. اما موثرترین و واقعیترین روش یادگیری، یادگیری از طریق انجام دادن است و اجرای چرخه دمینگ این فرصت را به کارکنان میدهد.

اکثر مسئولین، آموزش را معمولا هزینه میدانند چون یک رقم قابل رویت دارد و مدیریت باید آن را دقیق کنترل کند! کسی هم که میخواهد آموزش ببیند، همیشه باید درصدد توجیه کردن خواستهاش برای مدیریت برآید اما متاسفانه چیزی که صرفنظر از قیمت، قابل مشاهده نیست، نتیجهای است که از این آموزشهای ارزشمند به دست میآید.

آموزش، ایجاد مهارت و دانش برای آیندهای نزدیک است. آموزش، جزء جداییناپذیر فرآیند بهبود است و همیشه سودآور خواهد بود. نکته مهمی که باید مورد توجه قرار گیرد این است: همیشه باید یک استادکار، مسئول آموزش مهارتی خاص باشد. وقتی مهارتی به شکلی نادرست یاد گرفته شود، امکان تغییر آن طوری که اقتصادی باشد، محال است. به همین دلیل آموزش باید از همان آغاز، به درستی انجام شود.

7- مدیریت باید رهبری کند نه نظارت!

نقش رهبران در ایجاد کیفیت، بسیار کلیدی است و خودشان باید از اولین کسانی باشند که عاملان بهبود هستند.

یک رهبر باید:

- نحوهی سازگاری کار گروه با اهداف شرکت را مورد توجه و بررسی قرار دهد.

- روی فعالیتهای قبلی و بعدی کار کند.

- تلاش کند همه از کار لذت ببرند.

- یک مربی و مشاور باشد نه یک قاضی.

- از ارقام کمک بگیرد تا شرایط را درک کند.

- سیستمی را که خودش و کارکنانش در آن کار میکنند بهبود دهد.

- اعتماد ایجاد کند.

- توقع کمال مطلق نداشته باشد.

- خودش گوش دهد و یاد گیرد.

- با ایجاد شرایط مناسب، کارکنان را برای انجام وظایف خود توانمند سازد.

8- ترس را از بین ببرید تا هر کس بتواند به طور موثر برای شرکت کار کند.

ترس برای شرکت و کارکنان آن مضر است. برای از بین بردن ترس، مدیریت باید تلاش کند تا انگیزههای درونی افراد را برانگیزاند. شاید مدیریت نتواند تمام ترسهای کارکنان خود را از بین ببرد ولی میتواند منشا ترس را که همان ساختارهای غلطِ مدیریتی است، از میان بردارد. مدیریت میتواند و باید تمام پورسانتها و آکوردهایِ مدیریت برپایه اهداف و همچنین انواع و اشکال جریمهها را حذف کند.

حتی اگر به دلیل ساختار یک سازمان نتوان پورسانتها یا اهداف کمی را حذف کرد، برای از بین بردن ترس میتوان سیستم پاداشدهی یا سیستم ارزیابی سالانه که اعتماد به نفس کارکنان را نشانه میگیرد و باعث ایجاد یک رقابت منفی بین کارکنان میشود را تغییر دهد. اینگونه روشهای ارزیابیِ انفرادی برای یک سازمان بسیار مضرند چون بر پایه برنده- بازنده بنا نهاده شدهاند و مانع نهادینه شدن هر نوع دانشی در سازمان میشوند. (پیشنهاد: برای آشنایی با سیستمهای ارزیابی عملکرد موثر کتاب کارکنان را بخوانید.)

سیستم ارزیابی سالانه کارکنان، آنها را برای رسیدن به نتایج کوتاهمدت برای برنده بودن در ارزیابی تربیت میکند. وقتی چنین سرپرستها و روسایی مبدل به مدیران میانی شوند، چون تربیتشده این سیستم هستند، فقط به نتایج کوتاهمدت و سریع توجه دارند و متاسفانه به این شکل، چرخه معیوب بهبود نیافتن، تکرار میشود چون آنها همیشه مشغول خاموش کردن آتشهای خط تولید هستند و وقتی برای بهبود ندارند و چه بسا شرکت در جلسات بهبود مستمر را اتلاف وقت و کاری بیهوده بدانند.

9- همکاری، همکاری، همکاری

دیوارهای بین واحدی باید از بین بروند. واقعا چرا افراد یک سازمان با همدیگر همکاری نمیکنند؟

(1) فکر میکنند اگر درخواست کمک کنند، ممکن است به نظر برسد که کار خود را بلد نیستند.

(2) فکر میکنند سایرین حق ندارند در مورد نحوه انجام امور در واحد ایشان اظهار نظر کنند چون این به معنای دخالت در کار یک واحد است.

میتوانید ضرری که شرکت از این کار میبیند را تصور کنید!

طبق نظر دکتر دمینگ، ما از طریق همکاری بیشتر است که یاد میگیریم. سالهای سال، مدیران شرکتها رویههایی را دنبال کردهاند که باعث ایجاد قلمروهایی مستقل و دیوارهایی به دور هر واحد شده است. مدیران ارشد با قرار دادن افراد در مقابل هم، دیوارهایی ایجاد کردهاند که مانع از همکاری آنها با یکدیگر میشود. مدیران باید درک کنند که این رویهها به تخریب کل سازمان میانجامد.

دکتر دمینگ پیشنهاد میکند که افراد از واحدهای مختلف به صورت تیمی و در قالب کار گروهها با یکدیگر کار کنند و از ریسک کردن نترسند و در این صورت میتوانند از روشهای مهندسی همزمان یا تکنیک QFD بهره ببرند.

10- حذف شعارها، تشویقها و اهداف دلبخواهی

مدیریت با نصب شعارها و پوسترهای ”عیوب صفر“در سطح سازمان، هر لحظه به کارکنان یادآوری میکند که از هیچکدام از موانعی که بر سر آنها قرار دارد خبر ندارد!

او از افرادش میخواهد در سطحی کار انجام دهند که فراتر از کشش سیستم است. او توقع دارد کارهایی انجام شود که امکانش وجود ندارد! چطور میشود از کسی توقع داشت ”کاری را همان بار اول درست انجام دهد“ اگر نداند که چه کار باید بکند، یا اگر آموزش ندیده باشد یا شاید آموزش او شتابزده بوده و در عمل چیزی یاد نگرفته است یا ممکن است از ابزارها و مواد درجه چندم استفاده میکند!

وقتی مدیریت از این شعارها استفاده میکند که ”همان بار اول کارت را درست انجام بده“ یا ”یک کارگر کیفیتساز باش“، مثل این است که به آتش دامن بزند!. این کار بالاترین سطح از بیاحترامی به کارکنان در یک سازمان است.

مسئولیت بهبود به عهده مدیریت است که سیستم را کنترل میکند. اگر کارکنان در سطح خودشان و با این شعارهای انگیزشی سعی کنند تغییری ایجاد کنند، با ناامیدی که در آنها به وجود آمده، فقط میتوانند سیستم را دستکاری کنند. دستکاری در سیستم به نوعی نشاندهنده بازدهیهای ظاهری است یعنی شما یک نقطه را درست میکنید اما باعث بروز چندین مشکل در سایر نقاط میشوید، به تعبیر دیگر شما مشکل را حل نکردهاید بلکه یا شکل آن را تغییر دادهاید یا آن را از جایی به جای دیگر منتقل کردهاید. (پیشنهاد: برای مطالعه بیشتر در مورد دستکاری در سیستم کتاب چهارروز با دکتر دمینگ را بخوانید.) کاری که سیستم را بدتر خواهد کرد. و اینجا است که متوجه میشویم این شعارها در بهترین حالت، بیفایده و در بدترین حالت بسیار خطرناک هستند.

11- سهمیههای عددی برای نیروی کار را حذف کنید.

چه اتفاقی میافتد وقتی مدیریت از اعداد و ارقام برای بررسی عملکرد کارکنان در یک واحد زمانی استفاده کند؟ به طور مثال 25 تماس در ساعت برای یک کارشناس فروش. چرا از این اعداد استفاده میکند؟ یک دلیل قدیمی که خیلی از مدیران به آن اعتقاد دارند این است که افراد تحت فشار کاری بهتر کار میکنند، طبق نظر فردریک تیلور، کارکنان وظایف خود را انجام نمیدهند مگر اینکه مدیران آنها را تحت فشار قرار دهند.

اما ایراد بزرگ این طرز تفکر کجاست؟ کارکنان همیشه تلاش میکنند تا از حد تعیین شده بالاتر نروند، چون میترسند که این کار باعث افزایش سهمیههای او در هر ساعت کاری شود که رسیدن به آن با احتساب موانع کاری در روزهای دیگر غیرممکن خواهد بود.

در اداره یک کسب و کار، باید برخی از سطوح عملکردی را حفظ کرد تا کسب و کار، خودکفا باقی بماند. این ارقام نشاندهنده واقعیتهای (facts) زندگی هستند. میتوان از اهداف فروش، اهداف کیفیت و ارقام عملکردی به عنوان نمونههایی از این واقعیتها نام برد. اما اعلام این ارقام و پخش اخبار مربوط به آنها یا اینکه پا به زمین کوبید یا روی میز کوبید که حتما این ارقام عملیاتی شوند، هیچ کمکی به تعالی سازمان نمیکند. آنچه یک سازمان احتیاج دارد، مشخص کردن”چگونگی رسیدن“ به این ارقام است یعنی تعیین رویههای کاری استاندارد و فراهم آوردن ابزارها، مواد اولیه و همه الزاماتی که کارکنان برای تحقق اهداف عملیاتی بدان نیاز دارند.

و این جا است که راهحل پیدا میشود، برنامهریزی براساس MBP. این روش مدیریتی به جای تاکید روی نتایج، روی فرآیندها متمرکز است. در نتیجه همه برای رسیدن به یک هدف واحد که پیشرفت سازمان است حرکت میکنند و منفعتهای تکنفره که چیزی جز ضرر به همراه نداشتند به کنار میرود. پس نتیجه میگیریم اگر یک سازمان بخواهد فقط براساس اندازهگیری و نتایج (خروجیها)، خود را کارآمد کند، کل شرکت آسیب میبیند. گاهی یک بخش باید از خیر چیزی بگذرد تا کل شرکت موفق شود.

12- موانع غرور استادکاری را از بین ببرید.

یک کارگر را فرض کنیم که در یک شرکت بزرگ کار میکند و به او حق انتخاب داده شده است. او میتواند در یک واحد طوری کار کند که احساس رضایت کند و قضاوت مورد قبول بودن یا نبودن محصول هم به عهده اوست. اما کارگر دیگری را تصور کنید که در واحد دیگری است، او باید همان محصول را تولید کند اما با یک تفاوت در روند کلی! کارگر باید بدون توجه به عواملی که کیفیت را پایین میآورند، هر روز به میزان معینی تولید کند.

حال باید از خود بپرسیم که کدام یک در محیط کار خود با افتخار کار میکنند؟ در کدام محیط حس میکنند با مدیریت و سهامداران شرکت، هدف مشترک بزرگی دارند؟ فردی که شرکت را مانند یک هدف رقمی ببیند، با دیگر بخشهای شرکت بیگانه میشود. او انگیزه درونی خود را که کلید اصلی کیفیت و بهبود است، از دست میدهد و این اتفاق زمانی رخ میدهد که سیستم پاداش بیرونی جایگزین انگیزه درونی شود. اکنون کاری که در آغاز به خاطر خودِ آن کار انجام میشد، وقتی سیستم پاداش برقرار میشود، در صورتی انجام میشود که پاداشی در کار باشد. و کار در ازای گرفتن پاداش، انجام کار برای مصلحت شرکت را نابود میکند و شماره یک شدن، تنها نگرانی کارکنان میشود.

13- تنظیم برنامه جدی برای آموزش و تشویق کارکنان به پیشرفت و بهبود خود.

دکتر دمینگ: ”در هر حرفهای به سختی میتوان افراد خوب پیدا کرد، پس باید افراد خوب را بهوجود آورد.“

تمام کارکنان باید به یادگیری علاقمند شوند و از طرف مقابل هم نباید موانعی برای آموزش دیدن کارکنان وجود داشته باشد، به طور مثال هزینه آموزشی نباید بستگی به درجه شغلی فرد داشته باشد. مدیریت ژاپنی به سرمایه خلاق واقعی در هر شرکت بها میدهد یعنی کارکنان شرکت. اگر این مطلب برای مدیران قابل درک شود، متوجه میشوند که رشد مستمر افراد شرکت، دارای بالاترین اهمیت در سازمان است.

اگر کارکنان شرکت پیوسته تحقیر شوند و به آنان اجازه تفکر داده نشود و از آنها خواسته شود که فقط دستورات را انجام دهند، هیچوقت آن سازمان به بهبود واقعی دست پیدا نمیکند. در محیطی که افراد به این شرایط خو گرفتهاند، قبل از اینکه از آنها خواسته شود تا بهبودی ارائه دهند، باید سعی کرد که ابتدا خودشان را بهبود داد. نکته مهم این است که نهایتا سرمنشا هر بهبودی، مغزهای افرادی است که در سیستم کار میکنند و آنها باید به حد کافی پویا و زنده باشند تا بتوانند از مغز خود استفاده کنند.

14- برای کامل شدن تغییر، تمام کارکنان شرکت را به کار بگیرید.

کارکنان شرکتی که در مسیر بهبود مستمر قرار دارد، باید برداشتهای خود را نه تنها در مورد اصول مدیریت رایج کسب و کار، بلکه در مورد جنبههای اساسیتر نیز تغییر بدهند. این یک اصل اساسی است که برای بهبود خروجی فرآیند یا تولید یا فروش یا سود یا کیفیت و یا هر عامل مهم دیگری، باید همه بخشهای سازمان بهبود پیدا کنند. اما متاسفانه همه اینطور آموزش دیدهاند که در یک سازمان، هر بخش و هر فرد، مستقل از دیگران است و به همین دلیل، بهبود نتایج یک قسمت، الزاما نتایج کل سازمان را بهبود نمیبخشد و چقدر این دیدگاه مخرب است!. در واقع، همه اجزای یک شرکت بر همدیگر تاثیر میگذارند.

این وظیفه مدیریت است که به کارکنان کمک کند تا این تاثیرات متقابل را درک کنند و همگی برای یک هدف مشترک کار کنند و آن هدف مشترک بهبود کیفیت و افزایش رضایت مشتری است. مشتریان وفادار منبع اصلی سود هر شرکتی هستند. مدیریت باید متوجه باشد که کاهش هزینهها به شکل مرسوم یا رتبهبندی افراد یا جدا کردن بخشها از یکدیگر فقط باعث ضرر و زیان کل شرکت خواهد شد. همه سازمان برای تغییر و رسیدن به بهبود باید یک جزئی از یک کل باشند و همه این اجزا برای رسیدن به این مهم باید با هم متحد باشند.

کیفیت از نظر دکتر دمینگ

در تئوری دکتر دمینگ کیفیت باید از نگاه مشتری تعریف شود. براساس این تعریف، کیفیت یعنی هر چیزی که ارزش محصول را در نظر مشتری بالا ببرد. بعضی جنبههای کیفیت از قبیل کارآیی محصول، قابل اعتماد بودن، طول عمر مفید آن و انعطافپذیری در مقابل تغییر تقاضا یا الزامات مشتری به راحتی قابل شناسایی هستند ولی بعضی جنبههای دیگر کیفیت به آسانی قابل شناسایی و اندازهگیری نیستند. متاسفانه علیرغم تصور بسیاری از مدیران، بهبودِ شاخصهایی که قابل شناساییاند با استفاده از مواد اولیه گران و خرید سیستمهای پشتیبانی هایتِک، کیفیت را بهبود نمیبخشد، بلکه تنها به طراحی و خلق محصولی جدید و احتمالا گرانتر منجر میشود.

یک روش بهبود برای شاخصهایی که ظاهرا غیرقابل اندازهگیری و غیرقابل شناسایی هستند، یکسانسازی (همسانسازی) و آسانسازیِ فرایند تولید آنها است به جای استفاده از طراحیهای پیچیده که از یک محصول به محصول دیگر متفاوتاند. با بهبود روند تولید شامل طراحی، استفاده از مواد اولیه نه خیلی متفاوت، تجهیزات و پلتفرمهای مشابه و … میتوان برای هر نوع از محصول یا هر خدمتی، همسانسازی و آسانسازی را افزایش و هزینهها را کاهش داد. کنترل آماری فرآیند، روشی بسیار قدرتمند برای بهبود این روند است ولی خط مشیهای مدیریت برای کاهش هزینهها معمولا به سیاستهایی منجر میشود که از بهبود این روند، جلوگیری و ایجاد هر بهبودی را در کیفیت، تقریبا غیرممکن میکنند. کیفیت در صورتی به دست میآید که افراد حاضر در سیستم احساس امنیت کنند و از کاری که انجام میدهند لذت ببرند. هر سیاستی که این احساس را از بین ببرد، بیفایده است و به کیفیت ضعیف و زیان شرکت منجر میشود.

میتوانیم به راحتی تفاوت باورهای سازمانهای سنتی و شرکتهایی که براساس فلسفه دمینگ با کیفیت برخورد میکنند را در جدول زیر مشاهده کنید:

| تفکر سنتی | فلسفه دمینگ |

|---|---|

| کیفیت گران است. | کیفیت منجر به هزینههای پایینتر میشود. |

| بازرسی کلید اصلی رسیدن به کیفیت است. | بازرسی دیگر دیر است. اگر اپراتورها بتوانند محصول بدون عیب بسازند، بازرسیها را باید حذف کرد. |

| کارشناسان کنترل کیفیت و بازرسان میتوانند کیفیت را تضمین کنند. | کیفیت در اتاق هیئت مدیره ایجاد میشود. |

| عیوب ناشی از کارِ کارکنان است. | بیشتر عیوب ناشی از سیستم است. |

| ترس و پاداش، راههای مناسبی برای ایجاد انگیزه هستند. | ترس به فاجعه ختم میشود. |

| با کمترین قیمت خرید کنید. | از تامینکنندههایی خرید کنید که کیفیت را تضمین میکنند. |

| تامینکنندگان را علیه هم تحریک کنید. | با تامینکنندگان همکاری کنید. |

وقتی کیفیت وجود ندارد، چه اتفاقی میافتد؟ هرچه یک محصول معیوب در خط تولید به جلو میرود، هزینه آن به نحو چشمگیری افزایش پیدا میکند و اگر این محصول به دست مشتری برسد، گرچه هزینه آن قابل اندازهگیری نیست اما واضح است که به بالاترین حد خود میرسد.

جایزه دمینگ

در سال 1950 که اولین سخنرانی دکتر دمینگ در ژاپن انجام شد، اتحادیه دانشمندان و مهندسان ژاپنی (JUSE) آن را به صورت کتابی منتشر کرد. چاپ اول این کتاب 2000 تیراژ داشت که کل این نسخهها به اضافه چاپهای بعدی، همه در ژاپن به فروش رفت. JUSE کلیه حقوق این کتاب را به دکتر دمینگ بخشید و دکتر دمینگ این امتیازات را به اتحادیه برگرداند تا در جهت پیشبرد کیفیت در ژاپن استفاده شود و همین امتیازات بود که اساس جایزه دکتر دمینگ را پایهگذاری کرد. در سال 1951 JUSE جایزه دمینگ برای کیفیت را بنیان گذاشت.

تصویر زیر، مدال دمینگ را با نمایی از صورت دکتر دمینگ و جملهای حک شده از او نشان میدهد: ”کیفیت مناسب و نتایج یکسان، پایههای تجارت، رفاه و صلح هستند.“

این مدال توسط یوجی یاماواکی، استاد سابق دانشگاه ملی هنرهای زیبای توکیو طراحی شده است. مدال به برنده جایزه دمینگ تعلق میگیرد.

7 آفت مهلک مدیریت از نگاه دکتر دمینگ

در فلسفه دمینگ، سیستم درک عمیق، باید پایه و اساس هر تغییری باشد. اصول 14گانه، شیوهای است که مدیران برای ایجاد تغییر باید به کار گیرند. اما آفتهای مهلک و موانع بسیار، ممکن است مسیر تغییر را سد کنند. مدیران باید مستقیما با این آفتها مبارزه کنند تا بتوانند بر آنها غلبه کنند. اگر این آفتها درمان نشوند، میتوانند یک شرکت را نابود کنند. در اینجا مروری داریم بر این 7 آفت مهلک.

1) فقدان ثبات هدف

وظیفه مدیریت ارشد، تعریف اهداف استراتژیک سازمان و وظیفه مدیران میانی تعریف اهداف عملیاتی برای رسیدن به استراتژیها است. کارکنان، تامینکنندگان و حتی مشتریان باید چشمانداز آینده را ببینند و از آن آگاه باشند. وقتی هیچ سمت و سویی وجود ندارد یعنی لایههای زیرین مدیریت ارشد به درستی اهداف استراتژیک را نمیدانند یا تصور خودشان را از آنها دارند، آفت فقدان ثبات هدف در سازمان خانه کرده است. در چنین شرایطی هر واحد یک هدف برای واحد خود تعریف میکند، درنتیجه هرج و مرج به پا میشود. برای مثال واحد مالی فکر میکند هدف رسیدن به سود است، واحد برنامهریزی و کنترل تولید، هدف را تحویل به موقع کالا در نظر میگیرد، واحد فروش و بازاریابی خیال میکند تعداد فروش بالا صرفنظر از هر اتفاقی که در این بین بیافتاد، بالاترین هدف سازمان است، اما این اختلاف نظرها باعث میشود که مدیریت ارشد هر لحظه به یک سو کشیده شود و این چه راه خوبی برای ورشکست شدن یک شرکت است.

2) تاکید بر سود کوتاه مدت

در خیلی از شرکتها، گزارش سهماهه سود و زیان اساس تصمیمگیری برای آینده است. هیچکس به سودهای بلندمدت اهمیتی نمیدهد. وقتی به پایان هر فصل نزدیک شوند، بدون توجه به آینده، هرکاری میکنند تا رقم بسازند. همه کسانی که در صنعت دستی دارند، مثالهایی را به خاطر میآورند که فقط برای رسیدن به عددی که در گزارش فصلی باید میآمده، محصولی را به مشتریای که اصلا خواستار آن نبوده فروختهاند. نتیجه؟ آن مشتری را برای همیشه از دست دادهاند اما چه اهمیتی دارد؟ همه به پاداش آن سال خود از طرف مدیریت رسیدهاند.

3) ارزیابی عملکرد، درجهبندی امتیازی و بازنگری سالانه

درجهبندیهای سالانه که با آن کارکنان یک سازمان را میسنجند، آفتی است که برنامهریزی بلندمدت را نابود میکند، کار گروهی را ویران میکند، چشم و همچشمی و سیاسیبازی را تقویت میکند، افراد را کینهتوز، سرکوبشده، تحقیرشده، منزوی و مایوس میکند و تا هفتهها ایشان را منفعل میکند. نهایتا شرکت را فلج میکند و به زیر میکشد.

دکتر دمینگ ارزیابی را بیارزش میداند. او میگوید: من از قضاوت کردن دیگران یا قضاوت شدن توسط دیگران متنفرم. ارزیابی عملی غیرمنصفانه و دلبخواهی است. یک مدیر باید بیشتر مربی باشد تا قاضی!

4) جابجایی مدیریتی، پرش شغلی

شاید با سندرم شوالیه سفید آشنا باشید. کسی که وارد جایی میشود که اوضاع خیلی خراب است، اوضاع را درست میکند و سریع بیرون میزند. مصداق بارز تمام مدیرانی که بعد از چند سال جابهجا میشوند. البته بعضی اوقات مشکل دوطرفه است، سیستم هم شرایطی فراهم نمیکند که کارکنان با احساس امنیت شغلی طولانیمدت در یک شرکت باقی بمانند.

5) مدیریت براساس استفاده از ارقام مشهود، بدون توجه به هزینههای ناشناخته

هیچ مدیری نمیتواند فقط با تکیه بر ارقام موفق شود، البته ارقام قابل مشاهده به مدیریت کمک میکنند مانند آگاهی از هزینه حقوق کارکنان یا بدهیهای مالیاتها اما فقط براساس آن جلو رفتن باعث نابودی شرکت میشود. بیشتر ارقام مالی ابزارهای خوبی برای اندازهگیری نیستند. با آنها فقط نتایج کوتاه مدت سنجیده میشود اما هیچ کمکی به بهبود عملیات تولید یک محصول یا خدمت نمیکند. دماسنجی که روی دیوار نصب است فقط دمای اتاق را نشان میدهد، اما آن را تغییر نمیدهد. عملکرد سیستم مالی نیز همینطور است.

در مقابل هزینههای نادیدنی در همهجا پراکنده اند. مثلا هزینه نارضایتی کارکنان یکی از این موارد است. وقتی فرآیند به خوبی به پیش میرود، افراد از کار خود راضی هستند ولی وقتی باید خود را با عیوبی که مدام بیشتر میشوند، سازگار کنند، نشاط خود را بیشتر و بیشتر از دست میدهند. متاسفانه این امر بر خروجی سازمان تاثیر میگذارد اما معیاری برای اندازهگیری آن وجود ندارد. درنتیجه برای شناخت این ارقام نادیدنی باید وقت گذاشت تا منابع نوسان را پیدا و درک کرد.

6) هزینههای افراطی درمانی

در آمریکا گروههای تشخیص پزشکی وجود دارند که براساس مطالعاتشان بخشنامههایی به بیمارستانها ارائه میشود. به طور مثال یکی از استانداردهایی که تدوین کرده بودند به بیمار اجازه میداد تا 3 روز در بیمارستان بستری شود. آثار مخرب این تصمیم واضح است. بیمارستان با درک کمی که از نوسان دارند، طول درمان بیمار را کم میکنند تا قبل از پایان مهلت 3 روزه مرخص شود. مسلما نمیتوان چنین رویکردی را برای تمام بیماران با بیماریهای مختلف به صورت یکسان انجام داد. مشخص است آنچیزی که شاید در قسمتی باعث بهبود شده است، درمان کلی بیمار را بدتر کرده است.

7) هزینههای حقوقی زیاده از حد

همیشه همه در حال بستن قراردادهای سفت و سخت هستند که اگر در هر قسمتی هر کدام از طرفین به تعهداتش وفا نکرد، چه مجازات و تنبیههایی در انتظارش است. اما قرارداد را خیلی آسانتر میشود فسخ کرد تا روابطی که اساس آن غرور و افتخار است. وقتی حالت مشتری – تامین کننده، وجود داشته باشد، همهچیز خشک و در قالب یک قرارداد است. اما وقتی همین مشتری – تامینکننده به عنوان شریک یکدیگر با هم معامله داشته باشند، روابط بلندمدتی را میسازند که مبتنی بر اعتماد است و به سختی قطع میشوند.

دیدگاههای مهم در مورد دکتر دمینگ

شیشیرو تویودا: ”روزی نیست که به چیزی که دکتر دمینگ برای ما معنا کرد، فکر نکنم. دمینگ هسته اصلی مدیریت ما است.“

ویلیام جی لاتزکو و دیوید ام ساندرز: ”پیام مدیریتی دکتر دمینگ ساده است. سیستم مدیریت رایج، باعث فساد ما شده است. این سیستم غالب، ما را بر تفکر کوتاهمدت، رتبهبندی، سیستمهای امتیازی، مدیریت براساس نتایج، سهمیهها و مدیریت برپایه اهداف متمرکز کرده است. همه مدیران باید تلاش کنند تا آموزههای دکتر دمینگ را درک و پیاده کنند.“

رافائل آگوایو: ”دمینگ از همان نخستین جلسه درس متفاوت بود. او با وجود اینکه مردی است با شهرت جهانی، مردی که به راستی دنیا را تغییر داده است ولی معتقد است هر دانشجو چیزی برای عرضه کردن و چیزی برای یاد دادن دارد. شاگردی او یکی از بزرگترین خوشبختیها و افتخارات زندگی من بوده است. تعالیم او زیبا و دقیقاند و در واقع برای هر گوشه زندگی ما قابل کاربرد هستند.“

درس اصلی دکتر دمینگ

به عنوان سخن پایانی، به گزیدهای از مطالبی که رافائل آگوایو در کتاب آموزههای دکتر دمینگ، به آن اشاره کرده است، میپردازیم:

”اگر قرار بود درسهای دکتر دمینگ را در مدیریت خلاصه کنیم، این خلاصه شامل چه چیزهایی میشد؟ اول به بعضی از چیزهایی اشاره میکنم که شامل این خلاصه نمیشود. تعیین استانداردهای بالا و چسبیدن به آنها مسلما جزو دروس دمینگ نیست. طبق آموزشهای او خرید دستگاهها و ماشینآلات، راه بهبود کیفیت و بهرهوری نیست. گاهی اوقات این وسایل کمک میکنند ولی کافی نیستند. سختگیری بر کارکنان و درخواست انجام تقاضاهای غیرممکن، پاداش دادن به برترها و تنبیه متوسطها هم از درسهای او نیست.

هدف اصلی فلسفه دمینگ، نیرو بخشیدن به تمام افراد است. درس او این است که ما باید وقار، دانش و مهارتهای لازم را در اختیار تمام افراد خود قرار دهیم بهطوری که آنها بتوانند در کارها مشارکت کنند. اما برای مشارکت در کارها باید امنیت شغلی داشته باشند، باید به گونهای آموزش ببینند که بتوانند کار را به درستی انجام دهند و به رشد کردن ترغیب شوند؛ به نحوی که شرکت بتواند رشد و پیشرفت کند. هدف از مدیریت و هدف از همیاری این است که به هر یک از ما اجازه داده شود بهترین تلاش خود را عرضه کنیم و در کارها مشارکتی کامل داشته باشیم.

برای ارتقای دانش خود، در ارتباط با دکتر دمینگ، کتاب آموزههای دکتر دمینگ را بخوانید.

کتاب پیشنهادی ناب اندیشان

آخرین مقالات منتشر شده

من مدتها پیش کتاب آموزههای دکتر دمینگ را خواندم و برایم خیلی آموزنده بود. این مقاله خلاصه خیلی مفیدی است از مهمترین نظرات دمینگ و 14 اصلش و نکاتی را که فراموش کرده بودم به یادم آورد. خیلی ممنون

قدردان همراهی شما هستیم.

جناب آقای استاد موتابیان عزیز

سلام

مثل همیشه عالی بود

جناب آقای مهندس تاجیک عزیز

قدردان همراهی همیشگی شما هستیم.