جعبه هیجونکا – Heijunka

ابزاری برای توزیع کانبان در فاصلههای زمانی ثابت در درون یک سیستم تولیدی، به منظور هموارسازی حجم و ترکیب تولید که به آن جعبه هموارسازی نیز میگویند.

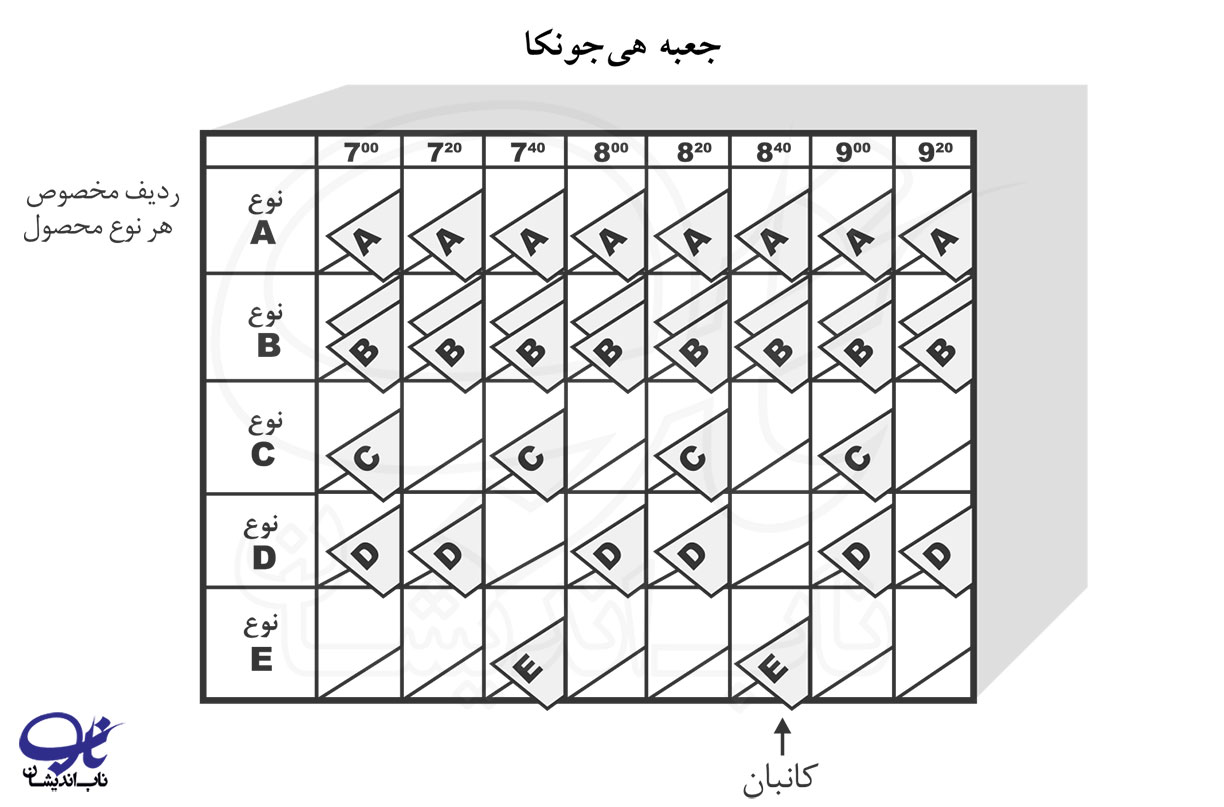

در شکل صفحه بعد، یک نمونه متداول از یک جعبه هیجونکا ارائه شده است که هر ردیف آن به یک نوع از محصول اختصاص دارد و هر ستون آن فاصله زمانی ثابتی را نشان میدهد که باید کانبانها در آن فاصله زمانی برداشته شوند. شیفت کاری از ساعت 7 صبح آغاز میشود و هر 20 دقیقه یک بار، نوبت برداشتن کانبانها از قفسهها فرا میرسد. این مدت، همان فاصله زمانیای است که طی آن مسئولین حمل مواد، کانبانها را از جعبه برمیدارند و در میان فرایندها توزیع میکنند.

هر یک از قفسههای جعبه هیجونکا، زمانبندی حرکت مواد و اطلاعات را نشان میدهد و کانبانهای موجود در هر قفسه، نشاندهنده یک پیچ (Pitch) تولید برای یک نوع محصول معین است (یک پیچ، عبارت است از زمان تکت، ضربدر مقدار پَک – اوت (Pack-Out) ). در خصوص محصول A هر پیچ، 20 دقیقه است و برای هر نوبت، یک کانبان در قفسه قرار گرفته است. برای محصول B هر پیچ، 10 دقیقه است و در هر یک از قفسهها دو کانبان قرار گرفته است. برای محصول C هر پیچ، 40 دقیقه است و کانبانها یک در میان در قفسهها قرار گرفتهاند. دو محصول D و E در یک فرایند تولید میشوند و هر پیچ آنها 20 دقیقه است اما میزان نیاز به محصول D دو برابر محصول E است. به همین دلیل برای دو نوبت اول شیفت، برای محصول D یک کانبان گذاشته شده است ولی نوبت سوم خالی است، اما برای محصول E فقط در نوبت سوم یک کانبان قرار دارد. این توالی تا پایان شیفت ادامه خواهد داشت.

با توجه به مثال فوق، میتوان دید که جعبه هیجونکا به دو صورت به هموارسازی تقاضا کمک میکند:

1) هموارسازی حجم تولید از طریق تولید در دورههای کوتاه (به جای تولید تمام تقاضا طی یک شیفت یا یک روز یا یک هفته کاری) و 2) هموارسازی ترکیب تولید (برای مثال با تضمین اینکه دو محصول D و E، با یک نسبت ثابت و در محمولههایی با حجم کم تولید میشوند).

See: Every Product Every Interval (EPEx), Heijunka, Kanban, Material Handling, Paced Withdrawal, Pitch.